jonów i połączenie niskotemperaturowych środków pomocniczych do spiekania ceramiki z tlenku glinu

Ceramika z tlenku glinu, znane z wysokiej izolacji, izolacji termicznej, odporności na korozję i wysokiej twardości, są szeroko stosowane w różnych dziedzinach, takich jak obróbka mechaniczna, elektronika, przemysł chemiczny i lotnictwo, ze względu na ich rozległe źródła i niski koszt. Jednakże mały promień atomowy kryształów Al2O3, silne wiązania jonowe i wysoka energia sieci wymagają przezwyciężenia intensywnych interakcji wiązań jonowych w bardzo wysokich temperaturach (2050°C), aby osiągnąć stopienie i spiekanie. To nie tylko pochłania znaczną ilość energii i nakłada wysokie wymagania na urządzenia termiczne, ale także prowadzi do nieprawidłowego wzrostu ziaren w podwyższonych temperaturach, co skutkuje nierówną strukturą, a nawet dużymi wewnętrznymi zamkniętymi porami, co zmniejsza siłę wiązania pomiędzy ziarnami i zmniejsza wydajność materiału. Dlatego badania nad technologią spiekania niskotemperaturowego ceramiki z tlenku glinu mają kluczowe znaczenie, zarówno w celu zmniejszenia zużycia energii, oszczędności kosztów, jak i poprawy wydajności.

Obecnie istnieją trzy główne metody obniżania temperatury spiekania tlenku glinu:

1、Zmniejszanie wielkości cząstek proszku tlenku glinu;

2, przyjęcie innych zaawansowanych technologii spiekania w niskiej temperaturze;

3、Dodawanie środków pomocniczych do spiekania.

Ponieważ stosowanie drobnych proszków jako surowców jest kosztowne, a zaawansowane techniki spiekania w niskich temperaturach, takie jak spiekanie mikrofalowe i spiekanie plazmowe wyładowcze, wiążą się z wysokimi wymaganiami procesowymi i kosztami sprzętu, dodanie środków pomocniczych do spiekania bezpośrednio do materiałów w postaci proszku tlenku glinu jest opłacalnym, wydajnym i prosta metoda w porównaniu do dwóch poprzednich. Jest to obecnie najbardziej efektywna i możliwa do zastosowania metoda spiekania niskotemperaturowego.

Klasyfikacja i mechanizm niskotemperaturowych środków pomocniczych do spiekania tlenku glinu

Mechanizm, dzięki któremu środki wspomagające spiekanie sprzyjają zagęszczaniu ceramiki z tlenku glinu, jest złożony. Ze względu na różną rolę kationów w różnych środkach spiekających wspomagających spiekanie, można je z grubsza podzielić na cztery typy: tworzenie roztworów stałych z tlenkiem glinu, tworzenie układów eutektycznych z tlenkiem glinu podczas spiekania, tworzenie nowych faz z tlenkiem glinu, oraz promowanie spiekania w fazie ciekłej dzięki obecności w surowcach niskotopliwych faz szklanych.

1. Tworzenie roztworów stałych za pomocą tlenku glinu

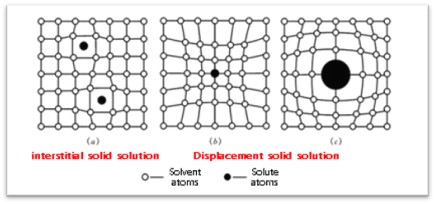

Zastępczy stały roztwór pomiędzy środkami pomocniczymi do spiekania i tlenkiem glinu jest ważnym mechanizmem sprzyjającym zagęszczaniu spiekania tlenku glinu. Kiedy środki wspomagające spiekanie i tlenek glinu ulegają podstawieniu w roztworze stałym w wysokich temperaturach, atomy substancji rozpuszczonej zastąpią atomy rozpuszczalnika w siatce. Różnica w promieniu jonowym pomiędzy kationem i Al3+ spowoduje zniekształcenie sieci i wygeneruje defekty sieci. Ponadto, na skutek różnicy stanu wartościowości kationu i Al2O3, tendencja kryształu do neutralności powoduje powstawanie w krysztale wakatów kationowych, powodując kurczenie się sieci. Te defekty sieci i wakaty kationowe ułatwiają aktywację sieci, zwiększają szybkość dyfuzji i ułatwiają rekrystalizację ceramiki z tlenku glinu, sprzyjając w ten sposób spiekaniu i obniżając temperaturę spiekania. Zazwyczaj środkami pomocniczymi do spiekania, które mogą tworzyć stałe roztwory z tlenkiem glinu, są tlenki o stałych sieciowych bliskich Al2O3, zawierające głównie pierwiastki o zmiennej wartościowości, takie jak TiO2, Cr2O3, Fe2O3 i MnO2.

Wady sieci spowodowane wymianą roztworu stałego

2. Tworzenie układów eutektycznych za pomocą tlenku glinu

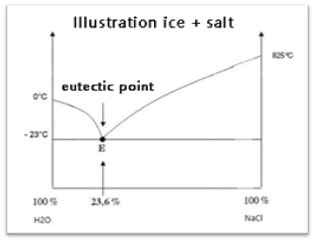

Podczas spiekania Rozpuszczalniki o niskiej zawartości eutektyki to mieszaniny eutektyczne utworzone przez dwie lub więcej substancji stałych w wyniku wiązania wodorowego. Ze względu na silne oddziaływanie pomiędzy anionami akceptora wiązań wodorowych (HBA) i donora wiązań wodorowych (HBD) oraz delokalizację ładunku spowodowaną dopływem wodoru z HBD i składnika HBA, ich temperatury topnienia są niższe niż w przypadku każdego pojedynczego składnika . Na przykład zasada posypywania śniegu solą wykorzystuje zasadę niskiej eutektyki do topienia śniegu.

Typowe zastosowanie układu eutektycznego lód + sól

Podczas niskotemperaturowego spiekania tlenku glinu dodaje się środki ułatwiające spiekanie, które mogą tworzyć dwuskładnikowe, trójskładnikowe lub wieloskładnikowe układy eutektyczne z innymi składnikami, takimi jak SiO2, CaO, MgO, SrO i BaO. Po podgrzaniu do najniższej temperatury eutektycznej zaczyna pojawiać się faza ciekła. Ponieważ temperatura eutektyki jest niższa niż teoretyczna temperatura spiekania przed dodaniem dodatku, osiąga się spiekanie w niskiej temperaturze.

3. Tworzenie nowych faz za pomocą tlenku glinu

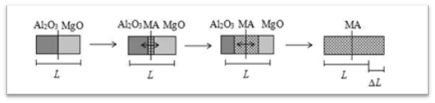

Podczas spiekania Podczas spiekania tlenku glinu niektóre dodane środki ułatwiające spiekanie (takie jak MgO, SiO2 itp.) ulegną reakcjom w fazie stałej z tlenkiem glinu, tworząc drugie fazy, takie jak spinel glinianu magnezu i mulit. Tworzenie się drugich faz może aktywować siatkę, sprzyjać spiekaniu tlenku glinu i poprawiać właściwości ceramiczne. Generalnie powstawaniu drugich faz często towarzyszy powstawanie innych mechanizmów, takich jak fazy ciekłe i roztwory stałe, odgrywające pomocniczą rolę w promowaniu spiekania. Warto wspomnieć, że powstawanie nowych faz odgrywa ważną rolę w poprawie właściwości ceramiki tlenku glinu. Na przykład spinel magnezowo-glinowy utworzony na powierzchni Al2O3 przez MgO może zmniejszać energię międzyfazową, zmniejszać szybkość dyfuzji granic ziaren, skutecznie hamować wzrost kryształów Al2O3 i działać jako stabilizator.

Schematyczny diagram reakcji tlenku glinu i tlenku magnezu z utworzeniem spinelu magnezytowo-glinowego

4. Wykorzystanie niskotopliwych faz szklanych z nieodłącznymi niskimi temperaturami topnienia w celu utworzenia faz ciekłych

Podczas spiekania ceramiki wprowadzenie niskotopliwych substancji fazy szklanej (takich jak borany itp.) o niskiej temperaturze topnienia będzie stopniowo przechodzić z fazy stałej do fazy ciekłej wraz ze wzrostem temperatury. Zmienia się także lepkość fazy szklanej. Gdy lepkość maleje, aby zainicjować przepływ lepki w określonej temperaturze z powodu ciśnienia kapilarnego, może to sprzyjać przegrupowaniu cząstek proszku w surowej masie, uzyskać gęstsze przestrzenne ułożenie i sprzyjać rozpuszczaniu małych cząstek lub cząstek fazy stałej w cieczy faza. W wyniku dyfuzji cieczy na powierzchni grubych cząstek następuje kondensacja, przyspieszając proces reakcji, osiągając w ten sposób spiekanie ceramiki w niższych temperaturach. Obecnie zastosowanie niskotopliwych środków wspomagających spiekanie fazy szklanej może obniżyć temperaturę spiekania tlenku glinu do około 900°C.

Zasady doboru i łączenia środków pomocniczych do spiekania

Pojedynczy środek zwykle nie jest w stanie jednocześnie spełnić wymagań spiekania oraz właściwości mechanicznych i elektrycznych. W niektórych przypadkach zastosowanie pojedynczego środka obniżającego temperaturę spiekania może prowadzić do pogorszenia właściwości użytkowych ceramiki. Dlatego w praktycznej produkcji często konieczne jest zastosowanie kombinacji wielu środków pomocniczych w celu wytworzenia dodatków kompozytowych.

Aby zmaksymalizować skuteczność środków wspomagających spiekanie bez wpływu na właściwości materiału, przy wyborze środków kompozytowych należy przestrzegać następujących zasad:

.Różne środki pomocnicze powinny działać synergistycznie, sprzyjając spiekaniu. Stosowanie wielu materiałów pomocniczych z różnymi mechanizmami spiekania może lepiej obniżyć temperaturę wypalania w porównaniu z pojedynczym materiałem pomocniczym.

.Najlepiej, aby różne środki pomocnicze nie reagowały ze sobą, ponieważ może to osłabić lub zrównoważyć ich działanie sprzyjające spiekaniu.

.Różne pomoce mogą się uzupełniać. Niekorzystny wpływ jednego środka na właściwości materiału podczas spiekania można zrekompensować innym środkiem.

Przy wyborze różnych substancji pomocniczych do formowania materiałów kompozytowych, jako główne dodatki do tworzenia układów o niskiej eutektyce stosuje się głównie substancje tworzące szkło, takie jak SiO2, uzupełnione szklanymi materiałami pośrednimi, takimi jak BeO i ZnO, oraz materiałami modyfikującymi szkło, takimi jak MgO, Li2O, BaO, CaO i Sr2O są wykorzystywane do tworzenia MgO-Al2O3-SiO2 (MAS), CaO-Al2O3-SiO2 (CAS), Li2O-Al2O3-SiO2 (LAS) i innych systemów wspomagających spiekanie. W przypadku ceramiki z tlenku glinu o wysokiej czystości, MgO jest zwykle wybierany jako podstawowy środek wspomagający spiekanie w celu utworzenia spinelu glinianu magnezu i budowy układów o niskiej eutektyce. Jednakże lotność MgO w wysokiej temperaturze spowoduje powstanie dużych ziaren na powierzchni ceramiki, co wpłynie na właściwości tlenku glinu. Dlatego potrzebne są inne środki spiekające, aby zmniejszyć szybkość wzrostu granicy ziaren tlenku glinu, takie jak zastosowanie kombinacji MgO i La2O3 lub Y2O3. Obecnie wykazano eksperymentalnie, że powszechnie stosowane dodatki kompozytowe, takie jak układ CaO-MgO-SiO2, układ MnO2-TiO2-MgO i układ CuO-SiO2, mogą znacząco obniżyć temperaturę spiekania podczas rozdrobnienia ziaren, stabilizacji struktury i poprawę właściwości mechanicznych materiału.

XIAMEN MASCERA TECHNOLOGY CO., LTD. jest renomowanym i niezawodnym dostawcą specjalizującym się w produkcji i sprzedaży technicznych części ceramicznych. Zapewniamy produkcję na zamówienie i precyzyjną obróbkę szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek aluminium I ceramika szklana nadająca się do obróbki mechanicznej. Obecnie nasze części ceramiczne można znaleźć w wielu gałęziach przemysłu, takich jak mechaniczny, chemiczny, medyczny, półprzewodnikowy, samochodowy, elektroniczny, metalurgiczny itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych użytkownikom na całym świecie i wielką przyjemnością jest oglądanie naszej ceramiki części działają wydajnie w specyficznych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.