Główne procesy produktów ceramicznych z tlenku glinu

W zależności od zawartości Al2O3 ceramikę z tlenku glinu dzieli się na różne typy, takie jak 99% tlenek glinu, 96% tlenek glinu, 95% tlenek glinu, 90% tlenek glinu i 85% tlenek glinu. Wśród nich do produkcji tygli wysokotemperaturowych wykorzystuje się ceramikę zawierającą 99% tlenku glinu,ogniotrwałe rury piecowei specjalne materiały odporne na zużycie. Ceramikę zawierającą 95% tlenku glinu stosuje się głównie do części odpornych na korozję i zużycie. Ceramika zawierająca 85% tlenku glinu, często zmieszana z talkiem, ma ulepszone właściwości elektryczne i wytrzymałość mechaniczną, dzięki czemu można ją uszczelniać metalami takimi jak molibden, niob i tantal i stosować w niektórych elektrycznych urządzeniach próżniowych. Jakie są więc główne procesy produktów ceramicznych z tlenku glinu? Obejmują one głównie następujące cztery kroki:

1、Przygotowanie proszku

Proszek tlenku glinu jest przygotowywany zgodnie z różnymi wymaganiami produktu i procesami formowania. Wielkość cząstek proszku powinna wynosić poniżej 1% u03bcm. W przypadku produktów ceramicznych z tlenku glinu o wysokiej czystości, oprócz czystości 99,99% tlenku glinu, wymagane jest ultradokładne mielenie i równomierny rozkład wielkości cząstek. W przypadku stosowania wytłaczania lub formowania wtryskowego do proszku należy dodać spoiwo i plastyfikator, zwykle tworzywo termoplastyczne lub żywicę w stosunku wagowym 10-30%. Spoiwo organiczne powinno być równomiernie zmieszane z proszkiem tlenku glinu w temperaturze 150-200% u00b0C, aby ułatwić operacje formowania. Jeśli stosuje się półautomatyczne lub w pełni automatyczne prasowanie na sucho, proszek wymaga specjalnego przetwarzania, takiego jak granulacja natryskowa w celu nadania mu kulistości, co poprawia sypkość proszku w celu automatycznego napełniania formy podczas formowania. Dodatkowo dodaje się 1-2% środka smarnego (np. kwasu stearynowego) i środka wiążącego PVA, aby zmniejszyć tarcie pomiędzy proszkiem a ściankami formy.

2、 Formowanie i prasowanie

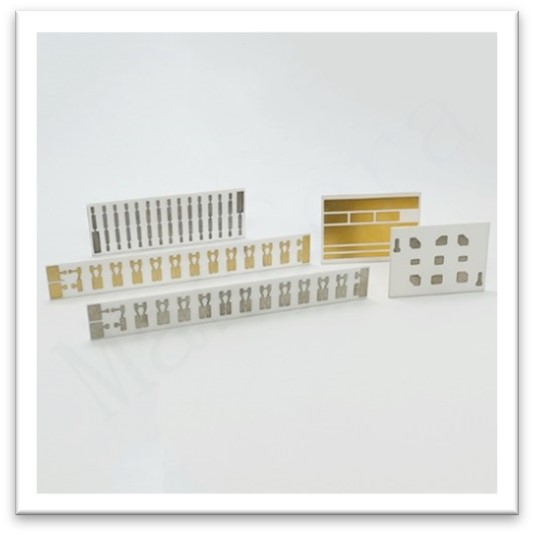

Metody formowaniaceramika z tlenku glinuobejmują prasowanie na sucho, odlewanie z gęstwy, odlewanie taśmowe itp. Różne kształty, rozmiary, złożone formy i produkty precyzyjne wymagają różnych metod formowania. Poniżej znajdują się wprowadzenia do typowych metod formowania:

● Prasowanie na sucho

Prasowanie na sucho jest stosunkowo dojrzałym procesem, w którym wykorzystuje się siłę zewnętrzną w celu zwiększenia tarcia wewnętrznego, powodując wiązanie się cząstek i utrzymanie określonego kształtu.

Zaletami są prostota, łatwość obsługi i przydatność do zautomatyzowanej produkcji. Jednakże stoi przed wyzwaniami związanymi z produkcją dużych półfabrykatów, zużyciem formy, złożonością, wysokimi kosztami i nierównomiernym rozkładem ciśnienia, co prowadzi do niespójności w gęstości i skurczu, powodując pękanie i rozwarstwianie.

● Odlewanie poślizgowe

Kluczem do odlewania gęstwego jest przygotowanie zawiesiny tlenku glinu, zwykle z wodą jako medium, dodanie deflokulanta i spoiwa, dokładne rozdrobnienie, odgazowanie i wlanie do form gipsowych. Po rozformowaniu, wysuszeniu i usunięciu spoiwa wyrób poddaje się spiekaniu.

Odlewanie metodą ślizgową jest proste, pozwala uzyskać jednolite surowe bryły o dużej wytrzymałości i nadaje się do dużych, złożonych części ceramicznych. Wadami są długi czas produkcji i duże zużycie formy.

● Odsyłanie taśmy

Ta nowatorska technika, znana również jako metoda rakla, nadaje się do cienkich arkuszy ceramicznych. Proces polega na dodaniu spoiw, środków dyspergujących i plastyfikatorów do proszku ceramicznego w celu wytworzenia jednolitej zawiesiny o wymaganej grubości. Jednakże wytwarza zielone ciała o małej gęstości i dużym skurczu.

3、Spiekanie w wysokiej temperaturze

Spiekanie to proces zagęszczania, który przekształca ziarniste bryły ceramiczne w materiały stałe poprzez usuwanie pustych przestrzeni pomiędzy cząstkami, gazu i zanieczyszczeń, umożliwiając wzrost i wiązanie cząstek. Do spiekania powszechnie stosuje się piece elektryczne, w których panuje temperatura od 1000 do 1800°C, w zależności od czystości tlenku glinu.

4、Przetwarzanie końcowe

Niektóremateriały ceramiczne z tlenku glinuwymagają dalszej obróbki wykończeniowej po spiekaniu:

● Szlifowanie i polerowanie

Ze względu na wysoką twardość ceramiki z tlenku glinu do wykańczania stosuje się twardsze materiały, takie jak SiC, B4C lub diamenty. Po etapowym procesie szlifowania od grubego do drobnego materiału ściernego następuje polerowanie powierzchni.

●Ciąć

Procesy cięcia pozwalają na segmentację ceramiki z tlenku glinu na różne kształty i rozmiary, w zależności od potrzeb.

● Wiercenie

Do wiercenia otworów o różnych rozmiarach w ceramice z tlenku glinu stosuje się maszyny CNC lub laserowe.

● Przeszklenie

Glazurowanie polega na pokryciu powierzchni wyrobów ceramicznych z tlenku glinu warstwą glazury, która jest następnie spiekana w wysokich temperaturach w celu utworzenia gładkiej, odpornej na zużycie powierzchni.

● Metalizacja

Metalizacja polega na mocnym przyleganiu warstwy metalu do powierzchni ceramiki z tlenku glinu, umożliwiając połączenie ceramiki z metalem.

XIAMEN MASCERA TECHNOLOGY CO., LTD. jest renomowanym i niezawodnym dostawcą specjalizującym się w produkcji i sprzedaży technicznych części ceramicznych. Zapewniamy produkcję na zamówienie i precyzyjną obróbkę szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek aluminium I ceramika szklana nadająca się do obróbki mechanicznej. Obecnie nasze części ceramiczne można znaleźć w wielu gałęziach przemysłu, takich jak mechaniczny, chemiczny, medyczny, półprzewodnikowy, samochodowy, elektroniczny, metalurgiczny itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych użytkownikom na całym świecie i wielką przyjemnością jest oglądanie naszej ceramiki części działają wydajnie w specyficznych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.