Technologia szlifowania powierzchni podłoża ceramicznego DPC

Podłoża ceramiczne DPCPosiadają one zalety techniczne, takie jak doskonała przewodność cieplna/odporność na wysoką temperaturę, wysoka dokładność grafiki oraz możliwość połączeń pionowych. Znajdują szerokie zastosowanie w oświetleniu półprzewodnikowym mocy (białe diody LED), sterylizacji (diody LED w głębokim ultrafiolecie), komunikacji laserowej i optycznej (LD&VCSEL), chłodzeniu termoelektrycznym (TEC) i innych dziedzinach.

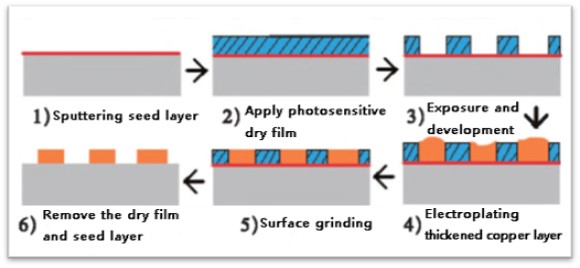

Proces przygotowania podłoży ceramicznych DPC obejmuje głównie:

(1) Natryskiwanie warstwy zarodka metalu (Ti/Cu) na ceramiczną podstawę.

(2)Nakładanie suchej folii światłoczułej.

(3)Kształtowanie wzorców poprzez ekspozycję i rozwój.

(4)Pogrubienie warstwy miedzi poprzez galwanizację wzorzystą.

(5)Szlifowanie powierzchni podłoża (w celu kontroli grubości i jednorodności warstwy miedzi).

(6)Usunięcie suchej warstwy, wytrawienie warstwy zalążkowej, a na koniec obróbka powierzchni (np. srebrzenie chemiczne lub niklowanie i złocenie).

Podczas przygotowywania podłoży ceramicznych DPC, nierównomierny rozkład prądu galwanicznego prowadzi do nierównomiernej grubości warstwy miedzi na powierzchni podłoża (różnica grubości może przekraczać 100 μm). Szlifowanie powierzchni jest kluczowym procesem umożliwiającym kontrolę grubości galwanizowanej warstwy miedzi i poprawę jej jednorodności, co bezpośrednio wpływa na wydajność podłoży ceramicznych i jakość obudowy urządzenia.

Ze względu na dobrą ciągliwość miedzi, podczas szlifowania łatwo dochodzi do odkształceń plastycznych (rys lub naskórek miedzi), co stanowi poważne wyzwanie. Dostępne są cztery główne techniki szlifowania warstwy miedzi na powierzchni podłoży ceramicznych DPC:

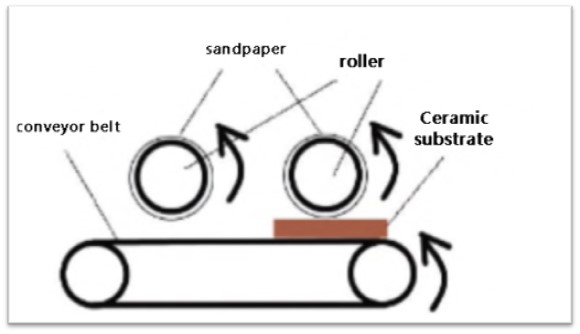

(1)Szlifowanie taśmowe:

Szlifowanie taśmowe to powszechnie stosowana technika szlifowania zgrubnego powierzchni metalowych. Wykorzystuje ona pasy ścierne na rolkach do szybkiego szlifowania próbek na taśmie przenośnika, co zapewnia wysoką wydajność szlifowania.

Jednakże prędkość szlifowania taśmowego jest znacznie wyższa niż w przypadku szlifowania CNC i szczotkami ceramicznymi, ale chropowatość powierzchni i jednolitość grubości są stosunkowo niskie. Dodatkowo mogą wystąpić zauważalne defekty spowodowane odkształceniem plastycznym krawędzi warstwy miedzi.

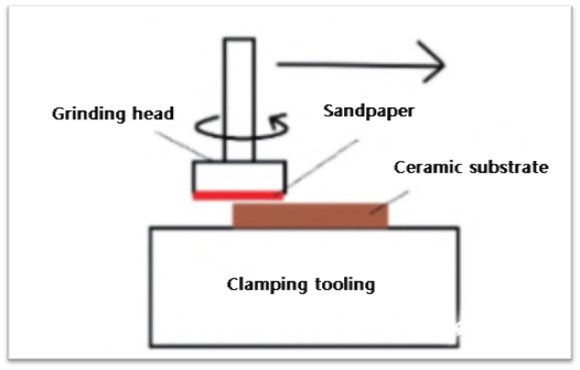

(2)Szlifowanie CNC:

Szlifowanie CNC odbywa się głównie za pomocą szlifierek CNC. Papier ścierny jest początkowo mocowany do głowicy szlifierskiej. Podłoża ceramiczne zamocowane na platformie są szybko szlifowane przez obracającą się głowicę. Procesy szlifowania CNC są proste, a szlifowanie jest stosunkowo równomierne. Wymaga to jednak dużej ilości papieru ściernego i ręcznej wymiany.

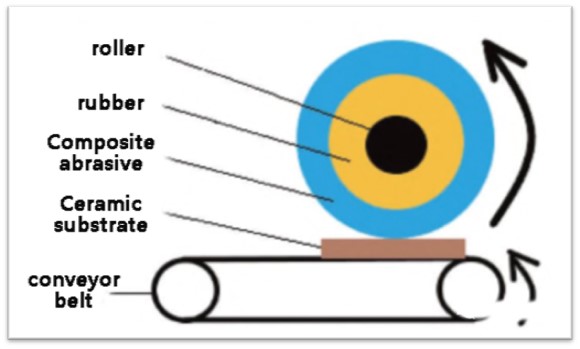

(3)Szlifowanie szczotki ceramicznej:

Szlifowanie szczotkami ceramicznymi wykorzystuje szybkoobrotowe powierzchnie ścierne z kompozytu ceramika/diament do szlifowania podłoży ceramicznych poruszających się z określoną prędkością na taśmie przenośnika. Ponieważ czujniki nacisku na wałku rolki kontrolują ciśnienie szlifowania, a guma działa jak amortyzator, szlifowanie szczotkami ceramicznymi pozwala skutecznie kontrolować grubość i równomierność warstwy miedzi na powierzchni podłoża.

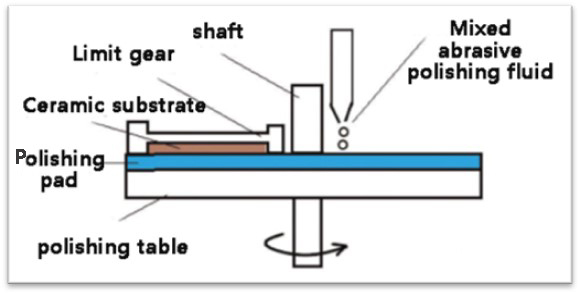

(4)Polerowanie chemiczno-mechaniczne (CMP):

W przypadku wysokich wymagań dotyczących powierzchni podłoży ceramicznych DPC, preferowaną techniką szlifowania jest CMP. W przypadku niektórych urządzeń optoelektronicznych (takich jak laserowe diody LD i lasery VCSEL), wymagających dalszej poprawy jakości zestalonego obszaru kryształu podłoża ceramicznego (wymagających chropowatości powierzchni poniżej 0,1 μm i odchylenia grubości poniżej 10 μm), konieczne jest zastosowanie CMP.

Ze względu na niewielki rozmiar cząstek ściernych w płynie szlifierskim CMP, wydajność szlifowania jest niska. Dlatego CMP nadaje się jedynie do precyzyjnego szlifowania o wysokich wymaganiach jakościowych powierzchni i musi być łączony z technikami wstępnego przetwarzania, takimi jak szlifowanie CNC i szlifowanie szczotkami ceramicznymi.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i niezawodny dostawca specjalizujący się w produkcji i sprzedaży elementów z ceramiki technicznej. Oferujemy produkcję na zamówienie i precyzyjną obróbkę szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym: ceramika glinowa, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I ceramika szklana obrabialna mechanicznieObecnie nasze elementy ceramiczne znajdują zastosowanie w wielu gałęziach przemysłu, takich jak przemysł mechaniczny, chemiczny, medyczny, półprzewodnikowy, motoryzacyjny, elektroniczny, metalurgiczny itp. Naszą misją jest dostarczanie najwyższej jakości elementów ceramicznych użytkownikom na całym świecie. Z wielką przyjemnością obserwujemy, jak nasze elementy ceramiczne sprawdzają się w konkretnych zastosowaniach naszych klientów. Współpracujemy zarówno przy produkcji prototypów, jak i produkcji masowej. W razie pytań prosimy o kontakt.