Nowa technologia polerowania SiC zwiększa wydajność 10-krotnie!

Wraz z szybkim postępem technologii półprzewodnikowej węglik krzemu (SiC) staje się punktem centralnym społeczności badawczej ze względu na swoje doskonałe właściwości materiału o wysokiej wydajności. Jednak jego wyjątkowa twardość i stabilność chemiczna, choć korzystne, stanowią poważne wyzwanie dla procesów polerowania. Szczególnie w precyzyjnej produkcji płytek tradycyjne metody chemiczno-mechanicznego polerowania (CMP) stają przed poważnymi wyzwaniami, w tym skutecznym eliminowaniem defektów powierzchni i zwiększaniem wydajności usuwania materiału.

Niedawno zespół badawczy z Uniwersytetu Ritsumeikan w Japonii opracował nową technologię elektrochemicznego polerowania mechanicznego (ECMP), która pozwala na osiągnięcie szybkości usuwania materiału na poziomie około 15 μm/h, co znacznie poprawia polerowanie SiC.

Technologia ta polega na użyciu podłoża z węglika krzemu jako anody i umieszczeniu podkładki z materiału kompozytowego SPE/CeO2 pomiędzy podłożem a płytą polerującą (katodą). Po przyłożeniu napięcia polaryzacji powierzchnia węglika krzemu ulega reakcji elektrolitycznej z SPE, tworząc łatwo usuwalną warstwę tlenku. Ta warstwa tlenku jest następnie usuwana przez cząstki CeO2 w podkładce.

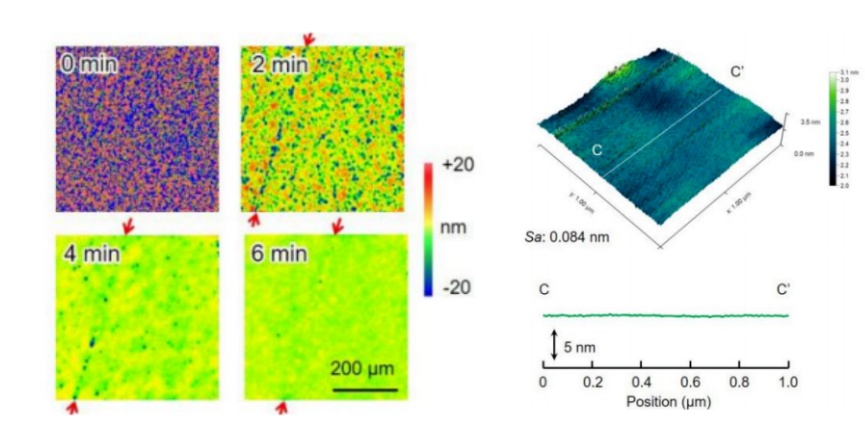

Zmiany w morfologii powierzchni węglika krzemu z ECMP (po lewej) i

Obraz AFM powierzchni węglika krzemu (0001) poddanego obróbce ECMP (po prawej)

Zalety ECMP

• Przyjazne dla środowiska i wydajne:Technologia ECMP pozwala uniknąć stosowania szkodliwych płynnych środków chemicznych, co zmniejsza wpływ na środowisko.

• Wysoka skuteczność usuwania:Technologia ta pozwala na osiągnięcie szybkości usuwania materiału (MRR) wynoszącej około 15 μm/h, co stanowi dziesięciokrotność szybkości uzyskiwanej w wyniku tradycyjnej metody CMP.

• Wysoka jakość:Powierzchnia podłoża z węglika krzemu poddana obróbce ECMP jest gładka, a jej chropowatość została zredukowana do poziomu subnanometrowego.

Czym jest ECMP?

Obecną szybkość usuwania materiału i chropowatość powierzchni uzyskaną dzięki chemiczno-mechanicznemu polerowaniu trudno znacząco poprawić, po prostu zmieniając proces. Rozszerzenie CMP o dodatkowe ulepszenia stało się optymalnym wyborem w celu znacznego zwiększenia szybkości usuwania materiału i zmniejszenia chropowatości powierzchni w ostatnich latach.

ECMP to precyzyjny proces łączący korozję elektrochemiczną z polerowaniem mechanicznym, wykorzystujący elektrolit jako płyn polerujący. Po naładowaniu elektrycznym powierzchni monokrystalicznego SiC (jako anody) powstaje warstwa tlenku poprzez utlenianie anodowe, która jest następnie usuwana mechanicznie za pomocą miękkich materiałów ściernych, co skutkuje uzyskaniem ultragładkiej, wolnej od uszkodzeń powierzchni. Ta technika jest zwykle stosowana do produkcji powierzchni o połysku, który trudno uzyskać wyłącznie poprzez polerowanie mechaniczne.

Jednakże, przy użyciu tej metody, jeśli prąd anodowy jest słaby, jakość obrabianej powierzchni jest dobra, ale szybkość usuwania materiału zmienia się nieznacznie; jeśli prąd anodowy jest silny, szybkość usuwania materiału znacznie wzrasta, ale zbyt silny prąd anodowy może prowadzić do zmniejszenia precyzji powierzchni i porowatości. Dlatego kluczem do efektywnego uzyskania gładkiej powierzchni przy stosowaniu zewnętrznego pola elektrycznego do elektrochemicznego polerowania mechanicznego jest zrównoważenie szybkości utleniania i szybkości usuwania materiału z warstwy powierzchniowej badanego elementu.

Podczas swoich eksperymentów zespół najpierw zbadał wpływ gęstości prądu elektrolitycznego na szybkość usuwania materiału z podłoży z węglika krzemu i odkrył, że MRR jest proporcjonalny do gęstości prądu elektrolitycznego, osiągając nasycenie przy określonej gęstości prądu. Gdy gęstość prądu elektrolitycznego jest poniżej 10 mA/cm², MRR wzrasta wraz z gęstością prądu. Powyżej 15 mA/cm² MRR osiąga nasycenie, a wydajność Faradaya zaczyna spadać, co wskazuje, że dalsze zwiększanie gęstości prądu nie przynosi wyższej wydajności usuwania materiału.

Obecnie CMP jest najprostszą i najłatwiejszą do wdrożenia metodą zarówno w teorii, jak i w konfiguracji eksperymentalnej. Jednak płyny polerujące zazwyczaj zawierają silne kwasy, zasady i utleniacze, które stanowią zagrożenie dla środowiska i eksperymentatorów, a ich wydajność polerowania osiągnęła wąskie gardło.

Ulepszone metody chemiczno-mechanicznego polerowania, takie jak ECMP, zyskują coraz większą uwagę. Wraz z rozszerzającym się zakresem zastosowań urządzeń SiC, rosną wymagania dotyczące wydajności przetwarzania i jakości powierzchni podłoży SiC. Ta nowa technologia nie tylko zapewnia wydajność przetwarzania i jakość powierzchni, ale także wnosi nowy impet do zielonego rozwoju produkcji podłoży SiC.

Źródło:

Ekspert ds. półprzewodników trzeciej generacji

Zhuangzhi Tian i in.: Postęp badań nad ultraprecyzyjną obróbką pojedynczego SiC

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i niezawodny dostawca specjalizujący się w produkcji i sprzedaży technicznych części ceramicznych. Oferujemy produkcję niestandardową i obróbkę o wysokiej precyzji dla szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika glinowa, ceramika cyrkonowa, azotek krzemu, azotek boru , azotek glinu I szkło ceramiczne obrabialne maszynowo. Obecnie nasze części ceramiczne można znaleźć w wielu gałęziach przemysłu, takich jak mechaniczny, chemiczny, medyczny, półprzewodnikowy, samochodowy, elektroniczny, metalurgiczny itp. Naszą misją jest dostarczanie najlepszej jakości części ceramicznych dla globalnych użytkowników i jest dla nas wielką przyjemnością widzieć, jak nasze części ceramiczne działają wydajnie w konkretnych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypów, jak i masowej, zapraszamy do kontaktu, jeśli masz jakieś wymagania.