Wprowadzenie do technik spiekania zaawansowanej ceramiki

Zaawansowane materiały ceramiczne, ze względu na ich drobny skład strukturalny i szereg doskonałych właściwości, takich jak wysoka wytrzymałość, wysoka twardość, odporność na wysoką temperaturę, odporność na korozję i odporność na zużycie, są szeroko stosowane w różnych dziedzinach, w tym w lotnictwie, elektronice, maszynach i biomedycynie. Rozwój technologii spiekania ceramiki bezpośrednio wpływa na rozwój zaawansowanych materiałów ceramicznych i jest kluczowym krokiem w produkcji wyrobów ceramicznych.

Po wstępnym wysuszeniu surowe bryły muszą zostać poddane spiekaniu w celu zwiększenia ich wytrzymałości, stabilności termicznej i chemicznej. Podczas procesu spiekania ceramika przechodzi szereg zmian fizycznych i chemicznych, w tym skurcz objętościowy, wzrost gęstości, poprawę wytrzymałości i twardości oraz przemiany fazowe w ziarnach, osiągając wymagane właściwości fizyczne i mechaniczne. Różne techniki spiekania stosowane do surowych brył ceramicznych o tym samym składzie chemicznym mogą powodować znaczne różnice w mikrostrukturze i właściwościach końcowych materiałów ceramicznych.

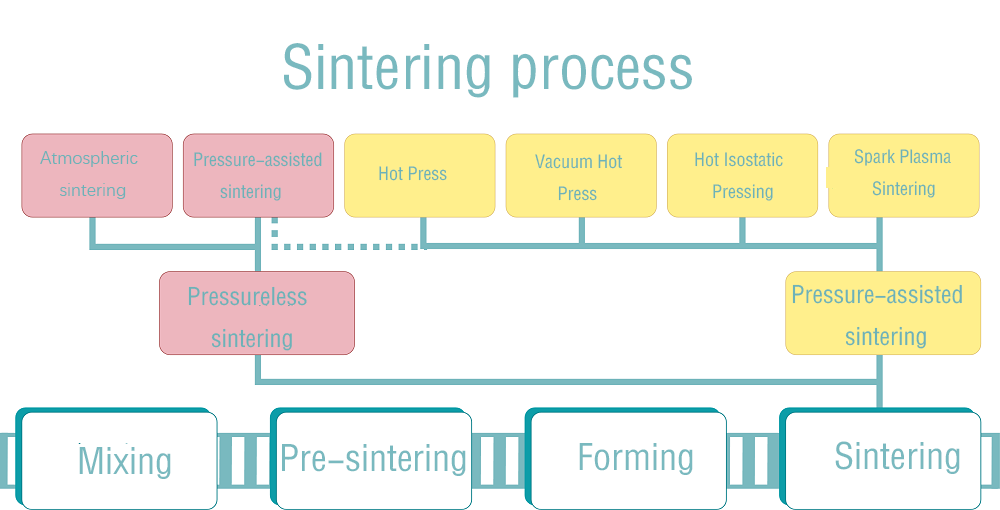

W zależności od celu badawczego spiekanie można podzielić na spiekanie w stanie stałym i spiekanie w fazie ciekłej. W zależności od konkretnych procesów metody spiekania obejmują spiekanie bezciśnieniowe, prasowanie na gorąco, prasowanie izostatyczne na gorąco, spiekanie w atmosferze, spiekanie mikrofalowe, spiekanie iskrowe i inne. Przedstawmy kilka powszechnie stosowanych technik spiekania:

1. Spiekanie bezciśnieniowe

Proces ten, znany również jako spiekanie atmosferyczne, jest prowadzony bez zewnętrznej siły napędowej. Główną siłą napędową spiekania są zmiany swobodnej energii powierzchniowej proszku ceramicznego, skutkujące zmniejszeniem całkowitej powierzchni proszku i spadkiem energii międzyfazowej. Spiekanie bezciśnieniowe jest najprostszym i najczęściej stosowanym procesem spiekania materiałów ceramicznych. W przypadku związków o silnych wiązaniach kowalencyjnych, takich jak azotki, węgliki i borki, gęstych produktów nie można uzyskać wyłącznie poprzez spiekanie w stanie stałym ze względu na ich małe współczynniki dyfuzji własnej. Aby osiągnąć zagęszczenie, często dodaje się niewielką ilość środków wspomagających spiekanie, aby obniżyć temperaturę spiekania i zmniejszyć energię granicy ziaren procesu dyfuzji w stanie stałym, sprzyjając zagęszczaniu.

Materiały spiekane metodą spiekania bezciśnieniowego mogą wykazywać nieco niższą wydajność w porównaniu z materiałami spiekanymi metodą prasowania na gorąco, prasowania izostatycznego na gorąco i spiekania w atmosferze. Proces jest jednak prosty, nie wymaga specjalistycznego sprzętu, jest ekonomiczny i pozwala na przygotowanie produktów o skomplikowanych kształtach oraz produkcję seryjną.

2. Spiekanie pod ciśnieniem gazu

Spiekanie pod ciśnieniem gazu rozwijało się jednocześnie w Japonii i Stanach Zjednoczonych. Polega na spiekaniu wyrobów ceramicznych w warunkach wysokiej temperatury i ciśnienia przy użyciu azotu pod ciśnieniem lub innych atmosfer obojętnych. Spiekanie pod ciśnieniem gazu spełnia potrzeby spiekania niektórych specjalnych materiałów ceramicznych, takich jak zapobieganie rozkładowi. W późniejszych etapach okresu przetrzymywania zastosowane ciśnienie pomaga osiągnąć proces prasowania izotropowego podobny do prasowania izostatycznego na gorąco, co dodatkowo poprawia właściwości materiału.

3. Tłoczenie na gorąco

Prasowanie na gorąco (HP) to metoda spiekania, która obejmuje nacisk mechaniczny. W tym procesie proszek ceramiczny jest umieszczany w gnieździe formy i poddawany działaniu ciśnienia, podgrzewany do temperatury spiekania. Ciśnienie zewnętrzne uzupełnia siłę napędową, pozwalając na zagęszczenie w stosunkowo krótkim czasie i uzyskanie mikrostruktury o drobnych i jednorodnych ziarnach. Ta technika spiekania zapewnia lepsze właściwości mechaniczne, skraca czas spiekania lub obniża temperaturę spiekania, co z kolei zmniejsza ilość kowalencyjnych ceramicznych środków wspomagających spiekanie i ostatecznie poprawia właściwości mechaniczne materiału w wysokich temperaturach.

4. Gorące prasowanie izostatyczne

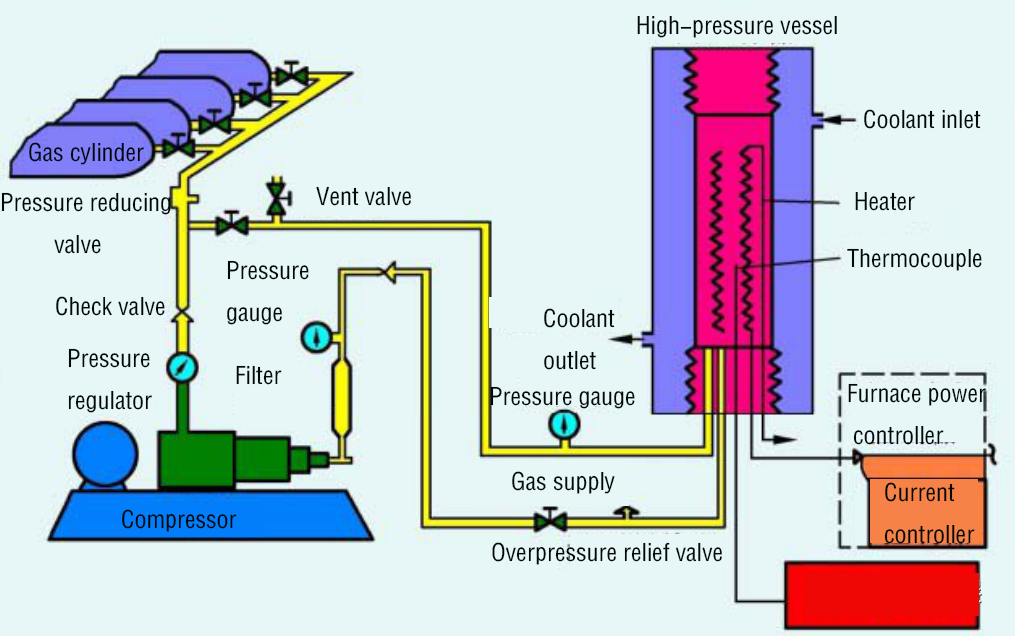

Technologia prasowania izostatycznego na gorąco (HIP) została zapoczątkowana w 1955 roku przez Battelle Columbus Laboratory w Stanach Zjednoczonych w celu opracowania materiałów do reaktorów jądrowych. Wprowadzenie pierwszej maszyny HIP przez laboratorium Battelle Columbus w 1965 roku oznaczało narodziny urządzeń do prasowania izostatycznego na gorąco.

Prasowanie izostatyczne na gorąco to technika spiekania, która wykorzystuje gazy obojętne, takie jak azot lub argon, jako media przenoszące ciśnienie. Proces obejmuje umieszczenie produktu w szczelnym pojemniku i poddanie go jednakowym ciśnieniom ze wszystkich kierunków w kombinacji temperatur od 900°C do 2000°C i ciśnień 100~200 MPa, uzyskując w ten sposób jednoczesną obróbkę spiekania pod ciśnieniem. Prasowanie izostatyczne na gorąco można podzielić na dwa rodzaje: (1) spiekanie po kapsułkowaniu lub bezpośrednio kapsułkowanym proszku ceramicznym z późniejszym prasowaniem izostatycznym w wysokiej temperaturze oraz (2) obróbka końcowa poprzez prasowanie izostatyczne w wysokiej temperaturze po kształtowaniu i spiekaniu proszku ceramicznego.

Ta metoda spiekania daje produkty o dużej gęstości, doskonałej jednorodności i wyjątkowej wydajności. Ponadto technika ta oferuje korzyści, takie jak krótkie cykle produkcyjne, zmniejszone etapy procesu, niskie zużycie energii i minimalne straty materiału.

5.Sparkowe spiekanie plazmowe (SPS)

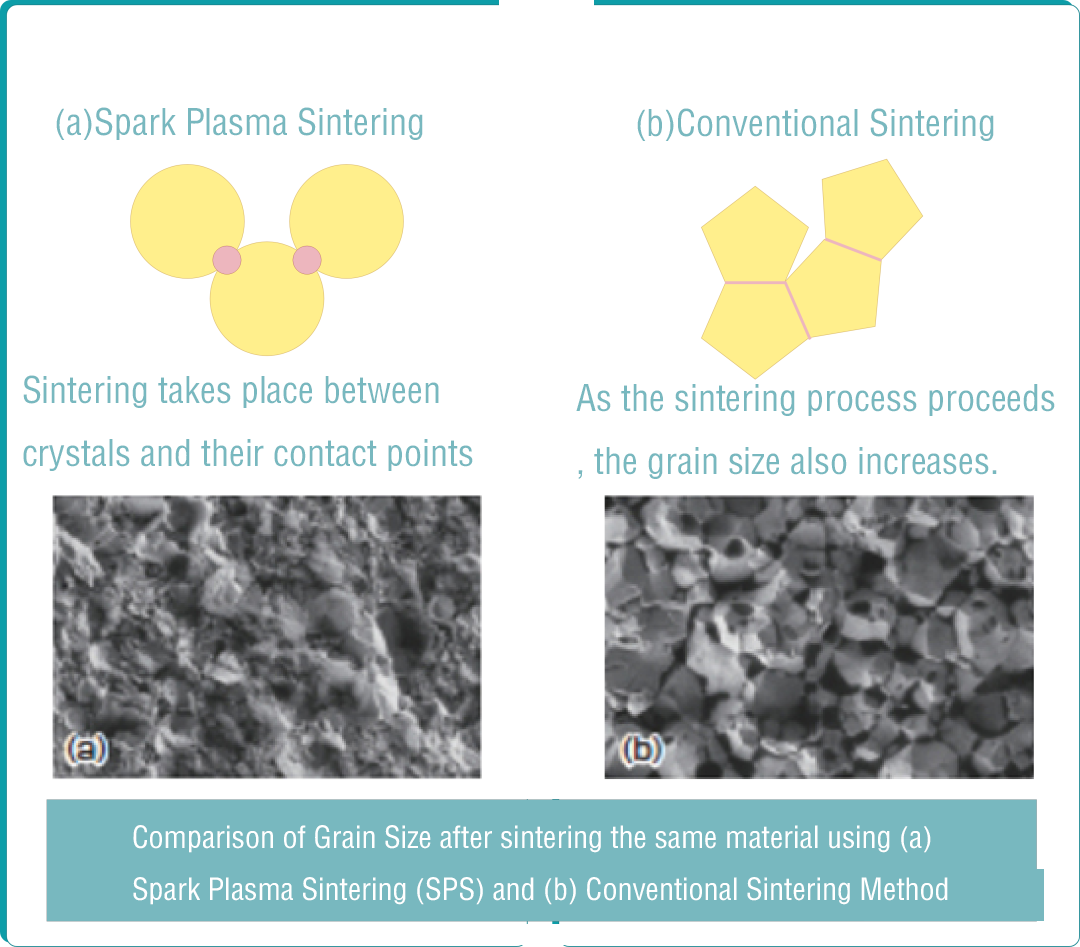

Spark Plasma Sintering (SPS) to nowa technika szybkiego spiekania opracowana w Japonii w ostatnich latach. Wykorzystuje pulsacyjny prąd elektryczny do spiekania wspomaganego ciśnieniem. Prąd pulsacyjny powoduje samonagrzewanie się obrabianego materiału, a energia plazmy wyładowań między cząstkami powoduje szybkie i gęste spiekanie. Ogólnie uważa się, że mechanizm spiekania SPS obejmuje ogrzewanie Joule'a konwencjonalnego prasowania na gorąco i odkształcenie plastyczne spowodowane ciśnieniem. Dodatkowo między cząstkami proszku występuje impulsowe napięcie prądu stałego, wykorzystując spontaniczny efekt ogrzewania wyładowań cząstek proszku, co skutkuje pewnymi unikalnymi zjawiskami charakterystycznymi dla procesu SPS.

W porównaniu z tradycyjnymi technikami spiekania, SPS oferuje zalety, takie jak szybkie nagrzewanie, krótki czas nagrzewania i niska temperatura spiekania, co pozwala na tworzenie materiałów o bardzo drobnych lub nawet nanoskalowych ziarnach i nie wykazujących znaczącej anizotropii.

6.Spiekanie mikrofalowe

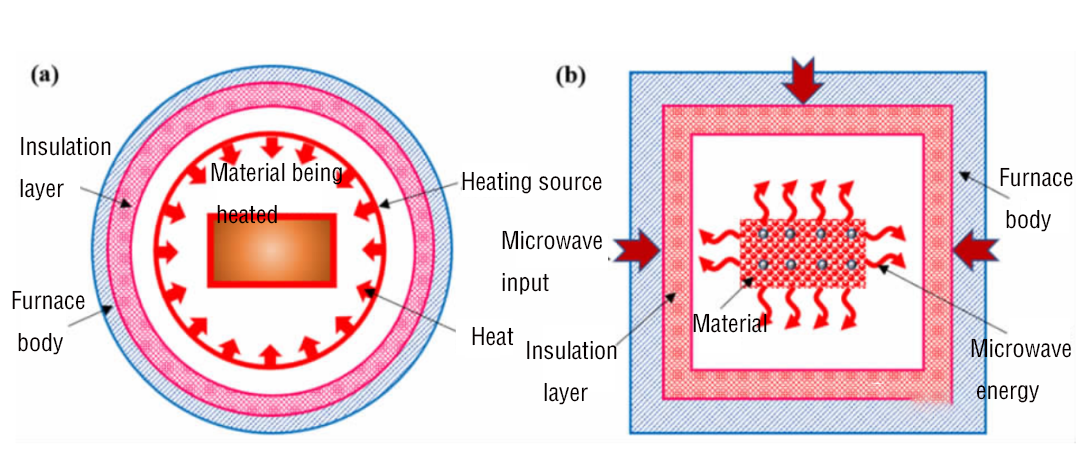

Spiekanie materiałów ceramicznych w kuchence mikrofalowej zostało po raz pierwszy zaproponowane przez Levinsona i Tingę w połowie lat sześćdziesiątych. Wykorzystuje utratę dielektryczną materiałów ceramicznych w mikrofalowych polach elektromagnetycznych, aby osiągnąć spiekanie i zagęszczanie. Podczas spiekania mikrofalowego materiały pochłaniają energię mikrofal, przekształcając ją w cząsteczkową energię kinetyczną i potencjalną w materiale. Powoduje to równomierne nagrzewanie, minimalne gradienty temperatury wewnętrznej oraz szybkie tempo nagrzewania i spiekania. Spiekanie mikrofalowe może osiągnąć szybkie spiekanie w niskiej temperaturze, znacznie poprawiając właściwości mechaniczne materiałów ceramicznych. Ponadto nie wymaga źródła ciepła, dzięki czemu jest wysoce wydajny i energooszczędny. Charakteryzuje się wysoką wydajnością produkcji, niskim kosztem jednostkowym,

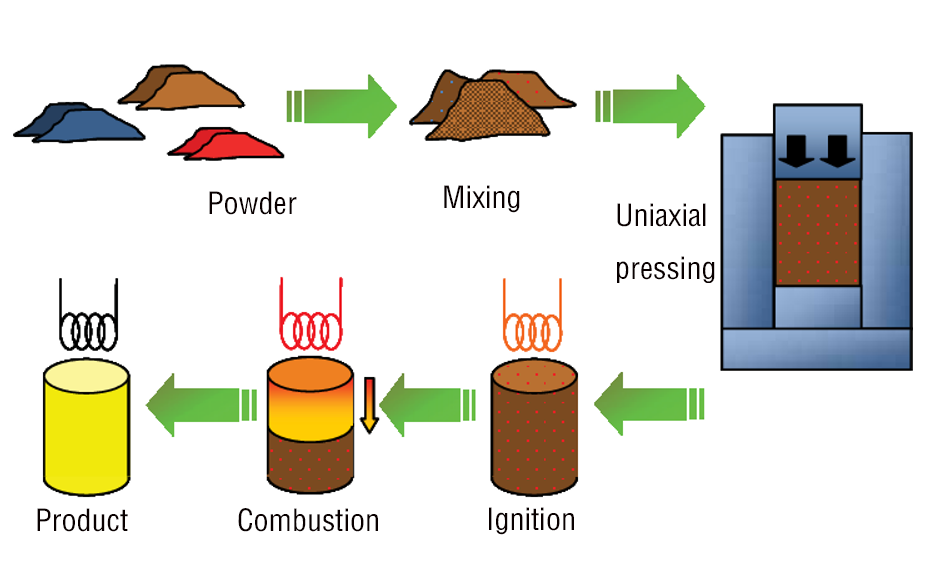

7.Samorozwijająca się synteza wysokotemperaturowa

Samorozwijająca się synteza wysokotemperaturowa (SHS) to technika przygotowania materiału, która pojawiła się w połowie XX wieku, zaproponowana przez byłego radzieckiego naukowca Merzhanova. Metoda ta opiera się na zasadzie egzotermicznych reakcji chemicznych, polegających na wykorzystaniu energii zewnętrznej do wywołania miejscowych reakcji chemicznych, w wyniku których powstaje front reakcji chemicznej (fala spalania). Następnie reakcja chemiczna jest kontynuowana przy wsparciu wydzielanego przez siebie ciepła, a wraz z rozchodzeniem się fali spalania spalanie rozprzestrzenia się po całym układzie, syntetyzując pożądane materiały. Spiekanie SHS odnosi się do wykorzystania wysokiej temperatury uwalnianej w reakcjach SHS, w połączeniu z prasowaniem na gorąco lub prasowaniem izostatycznym na gorąco, w celu uzyskania jednoczesnej syntezy i zagęszczania,

Metoda ta charakteryzuje się prostym sprzętem i procesami, szybkimi reakcjami, wysoką czystością produktu i niskim zużyciem energii. Nadaje się między innymi do syntezy związków o niestechiometrycznych stosunkach chemicznych, produktów pośrednich i faz metastabilnych. Od lat 80-tych technologia samorozwijającej się syntezy wysokotemperaturowej rozwija się bardzo szybko i jest z powodzeniem stosowana w produkcji przemysłowej. Został zintegrowany z różnymi innymi technologiami w pokrewnych dziedzinach, co zaowocowało szeregiem powiązanych technik, takich jak synteza proszków SHS, spiekanie SHS, zagęszczanie SHS, metalurgia SHS i inne. Samorozwijająca się synteza wysokotemperaturowa może być wykorzystana nie tylko do syntezy proszków ceramicznych i spiekania materiałów ceramicznych, ale także do wytwarzania prętów z materiałów wysokotopliwych,

Przyszłość technologii spiekania zmierza w kierunku precyzji, sterowalności i efektywności energetycznej. Nowe techniki spiekania stały się gorącym tematem w bieżących badaniach nad spiekaniem materiałów ceramicznych ze względu na ich potencjał w zakresie oszczędności energii i czasu.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i rzetelny dostawca specjalizujący się w produkcji i sprzedaży ceramiki technicznej. Zapewniamy produkcję na zamówienie i obróbkę o wysokiej precyzji dla szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I obróbka skrawaniem ceramiki szklanej. Obecnie nasze części ceramiczne można znaleźć w wielu branżach, takich jak mechaniczna, chemiczna, medyczna, półprzewodnikowa, samochodowa, elektroniczna, metalurgiczna itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych dla użytkowników na całym świecie i to wielka przyjemność widzieć, jak nasze części ceramiczne działają wydajnie w określonych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.