Ceramic Substrate Series - Główne procesy metalizacji podłoża ceramicznego

Metalizacja powierzchni ceramiki jest ważnym krokiem w praktycznym zastosowaniupodłoża ceramicznew dziedzinie opakowań elektronicznych. Zdolność zwilżania metali na powierzchniach ceramicznych w wysokich temperaturach decyduje o sile wiązania między metalami a ceramiką. Dobra siła wiązania jest ważną gwarancją stabilności działania opakowania. Dlatego też proces metalizacji podłoża ceramicznego skupia się na tym, jak przeprowadzić metalizację na powierzchniach ceramicznych i poprawić siłę wiązania między nimi. Poniżej opisano kilka procesów metalizacji podłoża ceramicznego.

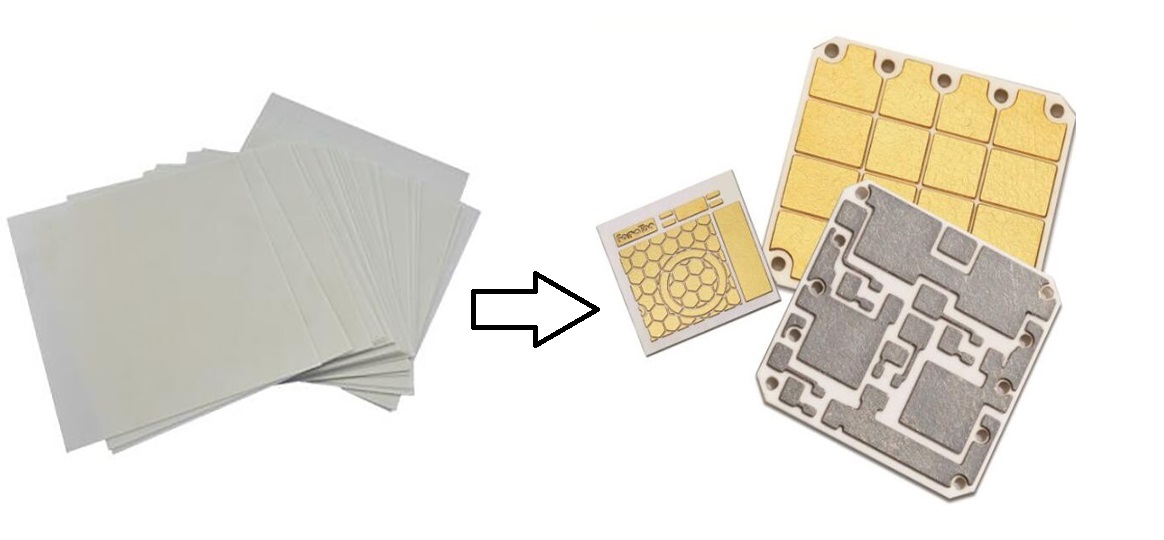

metalizacja podłoża

1. Metoda grubowarstwowa

Gruby k Drukowanie podłoża ceramicznego (TPC)odnosi się do procesu produkcyjnego wykorzystującego sitodruk do bezpośredniego nakładania pasty przewodzącej na bryłę ceramiczną, a następnie spiekania w wysokich temperaturach w celu trwałego przymocowania warstwy metalowej do bryły ceramicznej. W zależności od lepkości pasty metalowej i wielkości oczek siatki, grubość metalowej warstwy obwodu to zazwyczaj warstwa folii o grubości od kilku do kilkudziesięciu mikronów (zwiększenie grubości warstwy metalowej można osiągnąć poprzez wielokrotny sitodruk ).

k Drukowanie podłoża ceramicznego (TPC)odnosi się do procesu produkcyjnego wykorzystującego sitodruk do bezpośredniego nakładania pasty przewodzącej na bryłę ceramiczną, a następnie spiekania w wysokich temperaturach w celu trwałego przymocowania warstwy metalowej do bryły ceramicznej. W zależności od lepkości pasty metalowej i wielkości oczek siatki, grubość metalowej warstwy obwodu to zazwyczaj warstwa folii o grubości od kilku do kilkudziesięciu mikronów (zwiększenie grubości warstwy metalowej można osiągnąć poprzez wielokrotny sitodruk ).

Ze względu na ograniczenia procesu sitodruku, podłoża TPC nie mogą uzyskać obwodów o wysokiej precyzji. Dlatego podłoża TPC są używane tylko w opakowaniach urządzeń elektronicznych o niskich wymaganiach dotyczących dokładności obwodu. Jednakże, chociaż obwody grubowarstwowe charakteryzują się zgrubną precyzją (minimalna szerokość/odstęp między liniami jest na ogół większa niż 100 μm), ich zalety polegają na niezawodnym działaniu, niskich wymaganiach dotyczących sprzętu przetwarzającego i środowiska, wysokiej wydajności produkcji, elastycznej konstrukcji, niewielkich nakładach inwestycyjnych i niskim koszt. Są szeroko stosowane w aplikacjach wysokiego napięcia, wysokiego prądu i dużej mocy.

Podłoże ceramiczne: Najczęściej stosowanym podłożem do układów scalonych z grubymi warstwami jest96% ceramika z tlenku glinu.Chociaż ceramika z azotku glinu ma również dobrą przewodność cieplną, większość metali nie ma idealnych właściwości zwilżających ceramikę z azotku glinu. Dlatego przy stosowaniu azotku glinu jako materiału podłoża wymagane jest specjalne wsparcie procesu. Typowe metody obejmują: ① użycie materiału szklanego jako fazy wiążącej w celu mechanicznego związania warstwy metalicznej z warstwą AlN; ② dodanie substancji, które mogą reagować z AlN jako fazą wiążącą, aby chemicznie związać się z AlN.

2. Technologia cienkowarstwowa

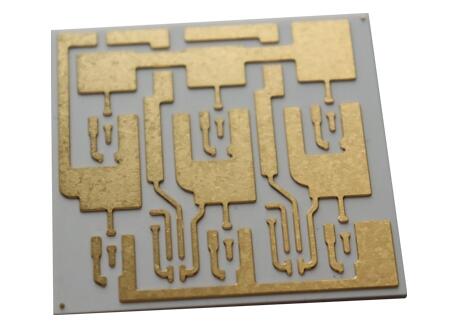

Technologia cienkowarstwowa (Thin Film Ceramic Substrate, TFC) to metoda przygotowania warstw materiału przy użyciu technik takich jak osadzanie z fazy gazowej, fotolitografia i trawienie. Termin"cienki film"odnosi się nie tylko do rzeczywistej grubości folii, ale także do sposobu jej wytwarzania na podłożu ceramicznym. Technologia grubowarstwowa jest"technologia addytywna,"podczas gdy technologia cienkowarstwowa jest"technologia subtraktywna."Zastosowanie procesów fotolitografii i trawienia skutkuje mniejszymi rozmiarami elementów i wyraźniejszymi liniami, dzięki czemu technologia cienkowarstwowa jest bardziej odpowiednia dla środowisk o dużej gęstości i wysokiej częstotliwości.

Obwody cienkowarstwowe mają cienkie linie (o minimalnej szerokości linii 2 μm) i wysoką precyzję (z błędem szerokości linii 2 μm). Jednak ze względu na"małe linie,"nie tolerują fluktuacji, więc jakość powierzchni podłoża dla obwodów cienkowarstwowych musi być wysoka. Dlatego czystość podłoża stosowanego w obwodach cienkowarstwowych jest wysoka (zwykle ceramika z tlenku glinu o czystości 99,6%). Ponadto wiemy, że ceramika o wysokiej czystości wiąże się ze zwiększonymi trudnościami w przetwarzaniu i kosztami. Ponadto, ze względu na swój mały rozmiar, stwarzają trudności w zastosowaniu do zastosowań o dużej mocy i dużym natężeniu prądu. Dlatego są one stosowane głównie w opakowaniach urządzeń niskoprądowych dla przemysłu komunikacyjnego.

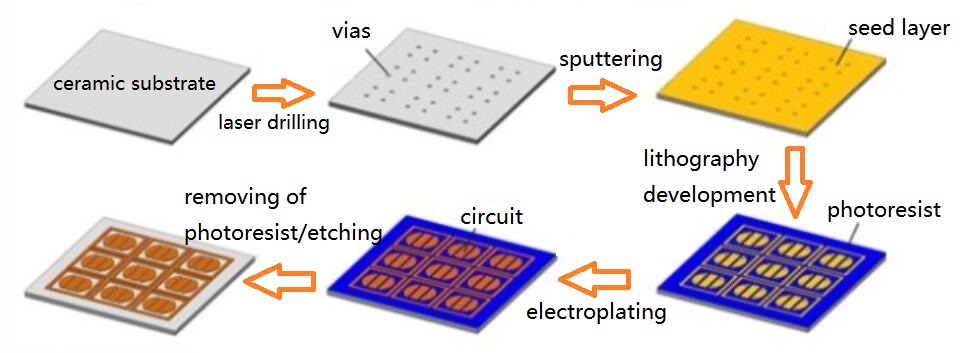

3. Bezpośrednie poszycie miedzi

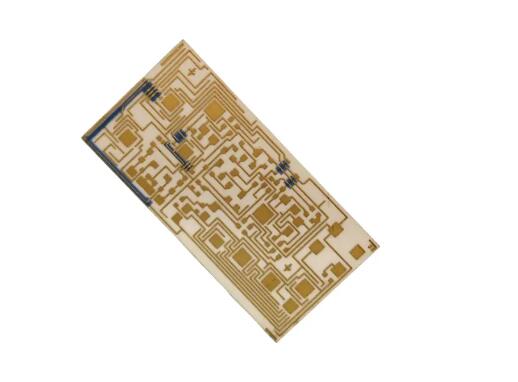

Technologia bezpośredniego powlekania miedzi (DPC) to technologia przetwarzania obwodów ceramicznych, która została opracowana w oparciu o obróbkę cienkiej warstwy ceramicznej. W przeciwieństwie do tradycyjnych technik przetwarzania grubych i cienkich warstw, jego przetwarzanie jest bardziej skoncentrowane na wymaganiach dotyczących przetwarzania elektrochemicznego. Po metalizacji powierzchni ceramicznej metodami fizycznymi przewodząca miedź i funkcjonalne warstwy folii są przetwarzane elektrochemicznie. Wiercenie laserowe (wykorzystywanie laserów do wycinania i wypełniania otworów w podłożach DPC) służy do uzyskania połączenia między górną i dolną powierzchnią podłoża ceramicznego, spełniając w ten sposób wymagania trójwymiarowego pakowania urządzeń elektronicznych. Apertura wynosi na ogół od 60 μm do 120 μm. Podłoże ceramiczne jest następnie czyszczone za pomocą technologii ultradźwiękowej. Warstwa zarodkowa metalu (Ti/Cu) jest osadzana na powierzchni podłoża ceramicznego za pomocą technologii rozpylania magnetronowego, po czym warstwa obwodów jest uzupełniana poprzez fotolitografię i wywoływanie. Wypełnianie otworów i pogrubianie warstw obwodów metalowych uzyskuje się przez powlekanie galwaniczne, a podatność podłoża na lutowanie i właściwości przeciwutleniające poprawia się poprzez obróbkę powierzchni. Na koniec warstwa początkowa jest usuwana przez zdzieranie suchej warstwy i wytrawianie, kończąc przygotowanie podłoża.

W porównaniu z innymi metodami metalizacji powierzchni ceramicznych, proces DPC charakteryzuje się niską temperaturą roboczą, na ogół poniżej 300°C, co zmniejsza koszty procesu produkcyjnego, jednocześnie skutecznie unikając niekorzystnego wpływu wysokiej temperatury na materiały. Podłoże DPC wykorzystuje technologię litografii światłem żółtym do tworzenia obwodów graficznych z kontrolowaną szerokością linii 20-30 μm, gładkością powierzchni poniżej 3 μm i błędem dokładności grafiki kontrolowanym w granicach ± 1%, dzięki czemu doskonale nadaje się do pakowania urządzeń elektronicznych z wysokimi wymaganiami dotyczącymi dokładności obwodu. Wadą jest ograniczona grubość warstwy miedzi galwanicznej, znaczne zanieczyszczenie ściekami galwanicznymi oraz nieco mniejsza siła wiązania warstwy metalu z ceramiką.

Proces przygotowania podłoża ceramicznego DPC

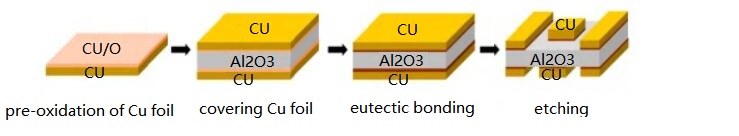

4. Miedź wiązana bezpośrednio(DBC)

Bezpośrednie łączenie miedzi (DBC), znany również jakoMiedziane podłoże ceramiczne wiązane bezpośrednio(DBC), to metoda metalizacji polegająca na bezpośrednim wiązaniu folii miedzianej z powierzchnią podłoży ceramicznych (głównie Al2O3 i AlN). Podstawową zasadą jest wprowadzenie tlenu do interfejsu między miedzią a ceramiką, a następnie utworzenie eutektycznej fazy ciekłej Cu/O w temperaturze 1065 ~ 1083 ℃, która reaguje z podstawą ceramiczną i folią miedzianą, tworząc CuAlO2 lub Cu(AlO2)2, i osiąga wiązanie między folią miedzianą a podłożem za pomocą fazy pośredniej. Ponieważ AlN jest ceramiką nietlenkową, kluczem do osadzania miedzi na jego powierzchni jest utworzenie warstwy przejściowej Al2O3, która pomaga uzyskać skuteczne wiązanie między folią miedzianą a podłożem ceramicznym. Folia miedziana stosowana w klejeniu na gorąco DBC jest na ogół gruba, w zakresie od 100 do 600 μm i ma dużą zdolność przenoszenia prądu, dzięki czemu nadaje się do uszczelniania urządzeń w ekstremalnych warunkach, takich jak wysoka temperatura i wysokie natężenie prądu. Jest to ugruntowane standardowe urządzenie w dziedzinie opakowań IGBT i LD, ale minimalna szerokość linii na powierzchniach DBC jest na ogół większa niż 100 μm, co czyni go nieodpowiednim do produkcji drobnych obwodów.

Proces przygotowania podłoża ceramicznego DBC

5. Aktywne podłoże ceramiczne do lutowania metali (AMB).

Ze względu na wysoką temperaturę przygotowania i duże naprężenia międzyfazowe podłoży ceramicznych DBC, podłoża ceramiczne do aktywnego lutowania metalem (AMB) są ulepszoną wersją DBC. Do lutu metalowego dodaje się niewielką ilość pierwiastków aktywnych (takich jak Ti, Zr, Hf, V, Nb lub Ta) w celu znacznego obniżenia temperatury wiązania między folią miedzianą a podłożem ceramicznym.

Podłoża AMB opierają się na reakcji chemicznej między aktywnym lutem a ceramiką w celu uzyskania wiązania, więc ich siła wiązania jest wysoka, a ich niezawodność jest dobra. Metoda ta jest jednak droższa, odpowiednie luty aktywne są ograniczone, a skład i proces lutu mają istotny wpływ na jakość spawania.

6. Współspalanie

Wielowarstwowe podłoża ceramiczne wykorzystujące technologię grubowarstwową do osadzania w podłożu elementów pasywnych, takich jak linie sygnałowe i linie mikrodrobne, mogą spełniać wiele wymagań stawianych układom scalonym i cieszą się dużym zainteresowaniem w ostatnich latach.

Istnieją dwa rodzaje współspalania: współspalanie w wysokiej temperaturze (HTCC) i współspalanie w niskiej temperaturze (LTCC). Chociaż przebieg procesu dwóch rodzajów współspalania jest zasadniczo taki sam, temperatura spiekania jest znacząco różna. Główny proces produkcyjny obejmuje przygotowanie zawiesiny, odlewanie taśmy, suszenie, wiercenie otworów, wypełnianie sitodrukiem, obwody sitodruku, spiekanie laminowania i końcowe krojenie oraz inne procesy przetwarzania końcowego.