Seria podłoży ceramicznych — podłoże ceramiczne z miedzią o wiązaniu bezpośrednim (DBC).

Wraz z rozwojem technologii elektronicznej poziom integracji układów scalonych stale rośnie, a okablowanie obwodów staje się lepsze. W rezultacie zwiększa się rozpraszanie mocy na jednostkę powierzchni, co prowadzi do zwiększonego wytwarzania ciepła i potencjalnych awarii urządzeń.Podłoże ceramiczne Direct Bond Copper (DBC).stał się ważnym elektronicznym materiałem opakowaniowym ze względu na doskonałe przewodnictwo cieplne i elektryczne, zwłaszcza w modułach mocy (IGBT) i zintegrowanych modułach energoelektronicznych.

I. Rozwój Procesu DBC

Technologia DBC opiera się głównie na metalizacji podłoży ceramicznych z tlenku glinu i została po raz pierwszy wprowadzona w latach 70. XX wieku przez JF Burgessa i YS Sun. W połowie lat 80. zespół badawczy DBC w General Electric (GE) w Stanach Zjednoczonych sprawił, że technologia ta stała się praktyczna.

Po latach rozwoju technologia ta dokonała znaczących przełomów nie tylko w procesach przygotowania, ale także w zakresie siły wiązania i odporności na zmęczenie spowodowane cyklami termicznymi. Poczyniła również znaczne postępy w dziedzinie opakowań elektronicznych.

II. Zasady procesu DBC

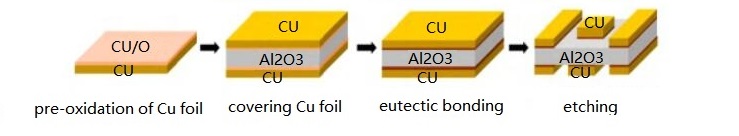

Direct Copper Bonding to metoda metalizacji polegająca na bezpośrednim wiązaniu folii miedzianej z powierzchnią podłoży ceramicznych (głównieAl2O3IAlN). Podstawową zasadą jest wprowadzenie tlenu do interfejsu między miedzią a ceramiką, a następnie utworzenie eutektycznej fazy ciekłej Cu/O w temperaturze 1065 ~ 1083℃, który reaguje z podstawą ceramiczną i folią miedzianą, tworząc CuAlO2 lub Cu(AlO2)2 i osiąga wiązanie między folią miedzianą a podłożem za pomocą fazy pośredniej. Ponieważ AlN jest ceramiką nietlenkową, kluczem do osadzania miedzi na jego powierzchni jest utworzenie warstwy przejściowej Al2O3, która pomaga uzyskać skuteczne wiązanie między folią miedzianą a podłożem ceramicznym. Folia miedziana stosowana w klejeniu na gorąco DBC jest na ogół gruba, w zakresie od 100 do 600 μm i ma dużą zdolność przenoszenia prądu, dzięki czemu nadaje się do uszczelniania urządzeń w ekstremalnych warunkach, takich jak wysoka temperatura i wysoki prąd. Jest to ugruntowany standard urządzenia w dziedzinieOpakowania IGBT i LD, ale minimalna szerokość linii na powierzchniach DBC jest na ogół większa niż 100 μm, co czyni ją nieodpowiednią do produkcji drobnych obwodów.

Proces przygotowania podłoża ceramicznego DBC

III.Wykonanie Podłoże ceramiczne DBC

Podłoże ceramiczne DBC charakteryzuje się wysoką przewodnością cieplną, wysoką izolacyjnością elektryczną, wysoką wytrzymałością mechaniczną i niską rozszerzalnością, typową dla ceramiki. Łączy również wysoką przewodność elektryczną i doskonałą lutowność miedzi beztlenowej, umożliwiając wytrawianie różnych wzorów.

1. Doskonałe właściwości izolacyjne:

Wykorzystanie substratów DBC jako nośników chipów skutecznie izoluje chip od podstawy rozpraszania ciepła modułu. Warstwa ceramiczna Al2O3 lub warstwa ceramiczna AlN w podłożu DBC zwiększa izolacyjność modułu (napięcie izolacji>2,5 kV).

2. Znakomita przewodność cieplna:

Podłoża DBC mają doskonałe przewodnictwo cieplne. Podczas pracy modułów IGBT na powierzchni chipa wytwarzana jest znaczna ilość ciepła. Ciepło to może być skutecznie przenoszone przez podłoże DBC do podstawy rozpraszania ciepła modułu, która jest następnie kierowana do radiatora przez smar termiczny, osiągając całkowite rozproszenie ciepła modułu.

3. Współczynnik rozszerzalności cieplnej podobny do krzemu:

Podłoża DBC mają podobny współczynnik rozszerzalności cieplnej (7,1 ppm/K) jak krzem (główny materiał chipów). To podobieństwo zapobiega uszkodzeniu wiórów przez naprężenia. Podłoża DBC wykazują doskonałe właściwości mechaniczne, odporność na korozję i minimalne odkształcenia, co pozwala na szeroki zakres zastosowań temperaturowych.

4. Dobra wytrzymałość mechaniczna: gruba folia miedziana i wysokowydajne materiały ceramiczne zapewniają podłoże DBC o dobrej wytrzymałości mechanicznej i niezawodności.

5. Silna obciążalność prądowa: Ze względu na doskonałe właściwości elektryczne przewodów miedzianych i ich wysoką obciążalność prądową podłoża DBC mogą obsługiwać dużą moc.

IIII.Zastosowania podłoża ceramicznego DBC

Podłoża ceramiczne DBC mają szeroki zakres zastosowań, w tym białe moduły LED o dużej mocy, opakowania urządzeń LED UV/głębokiego UV, diody laserowe (LD), czujniki samochodowe, obrazowanie termiczne w podczerwieni z chłodzeniem, komunikację optyczną 5G, wysokiej klasy chłodnice, skoncentrowana fotowoltaika (CPV), mikrofalowe urządzenia RF i elektroniczne urządzenia zasilające (IGBT) oraz wiele innych dziedzin. Chociaż pojawiły się nowe rodzaje podłoży ceramicznych, takie jak AMB i DBA, nie oznacza to, że mogą one całkowicie zastąpić DBC. Każdy ma swoje własne scenariusze zastosowań pod względem mocy i kosztów, a DBC nadal ma znaczny potencjał rynkowy.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i rzetelny dostawca specjalizujący się w produkcji i sprzedaży ceramiki technicznej. Zapewniamy produkcję na zamówienie i obróbkę o wysokiej precyzji dla szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I ceramika szklana nadająca się do obróbki mechanicznej. Obecnie nasze części ceramiczne można znaleźć w wielu branżach, takich jak mechaniczna, chemiczna, medyczna, półprzewodnikowa, samochodowa, elektroniczna, metalurgiczna itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych dla użytkowników na całym świecie i to wielka przyjemność widzieć naszą ceramikę części działają wydajnie w określonych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.