Różnice w wydajności między pirolitycznym azotkiem boru a prasowanym na gorąco azotkiem boru

azotek borujest dobrze znanym zaawansowanym materiałem ceramicznym z sześcioma fazami krystalicznymi, z których najczęstszymi są sześcienny azotek boru (c-BN) i heksagonalny azotek boru (h-BN). Spośród nich c-BN, podobnie jak diament, jest stosowany głównie w narzędziach skrawających, natomiast h-BN, znany również jako grafit biały ze względu na swoją warstwową budowę i parametry sieciowe zbliżone do grafitu, posiada doskonałe przewodnictwo cieplne i właściwości izolacyjne, co czyni go najbardziej ceniona faza krystaliczna.

Jednak nawet w heksagonalnym systemie krystalicznym azotku boru istnieją różne odmiany oparte na różnych technikach wytwarzania. Jednym z nich jest ceramika z azotku boru wytwarzana w procesach spiekania w wysokiej temperaturze, takich jak spiekanie bezciśnieniowe, spiekanie na gorąco i izostatyczne spiekanie na gorąco. Spiekanie na gorąco jest ogólnie uważane za idealną metodę spiekania, dającą ceramikę o dużej gęstości, wytrzymałości i dojrzałych procesach produkcyjnych, dzięki czemu znajduje szerokie zastosowanie. Inną odmianą jest pirolityczny azotek boru (PBN), przygotowany przy użyciu technik chemicznego osadzania z fazy gazowej (CVD). Porównajmy te dwa, skupiając się na prasowanym na gorąco azotku boru i pirolitycznym azotku boru.

1.Azotek boru prasowany na gorąco

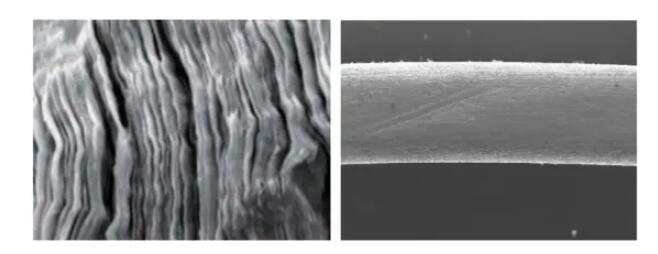

Azotek boru prasowany na gorącoto materiał ceramiczny wykonany w technologii spiekania na gorąco. Specyficzny proces przygotowania polega na umieszczeniu wysuszonego proszku w specjalnie zaprojektowanych grafitowych formach. Formy są następnie poddawane naciskowi jednoosiowemu lub dwuosiowemu podczas ogrzewania w określonym zakresie temperatur, aby ułatwić zarówno kształtowanie, jak i spiekanie. To jednoczesne ogrzewanie i zwiększanie ciśnienia zakłóca warstwową strukturę h-BN, sprzyjając przegrupowaniu ziaren i skutecznie obniżając temperaturę i czas spiekania.

Tłoczony na gorąco azotek boru jest doskonałym izolatorem elektrycznym o wyjątkowej smarowności i stabilności w wysokich temperaturach. Zachowuje swoje właściwości smarne i obojętne nawet w ekstremalnie wysokich temperaturach. Chociaż jego wytrzymałość mechaniczna jest stosunkowo niższa, charakteryzuje się wysoką pojemnością cieplną, doskonałą przewodnością cieplną, wyjątkową wytrzymałością dielektryczną i łatwością obróbki. W atmosferach obojętnych azotek boru może wytrzymać temperatury przekraczające 2000°C, co czyni go idealnym materiałem do izolacji cieplnej w wysokich temperaturach.

Ponadto prasowany na gorąco azotek boru wykazuje właściwości anizotropowe. Gdy układ atomów jest prostopadły do kierunku ciśnienia, tworzą się silne wiązania, co skutkuje lepszą wytrzymałością, właściwościami termicznymi i elektrycznymi. I odwrotnie, ustawienie atomów równolegle do kierunku nacisku tworzy słabe wiązania, co prowadzi do doskonałej smarowności. Wykorzystując te właściwości i stabilność chemiczną, ceramika z azotku boru jest wykorzystywana do różnych zastosowań, takich jak tygle do topienia odparowanych metali, łodzie, rurki do przesyłu ciekłego metalu, tygle do syntezy kryształów GaAs, dysze rakietowe, podłoża urządzeń dużej mocy, rurociągi ze stopionego metalu, elementy pomp, formy odlewane ze stali i materiały izolacyjne.

2. Pirolityczny azotek boru (PBN)

Proces przygotowania PBN znacznie różni się od procesu prasowania azotku boru na gorąco. PBN jest wytwarzany przy użyciu technologii chemicznego osadzania z fazy gazowej (CVD) w warunkach wysokiej temperatury i wysokiej próżni. Obejmuje chemiczne osadzanie z fazy gazowej amoniaku i halogenków boru w celu wytworzenia materiałów PBN, które można osadzać w postaci cienkich płytek lub bezpośrednio jako produkty końcowe, takie jak rury, pierścienie lub cienkościenne pojemniki.

PBN przygotowany w wysokotemperaturowych reakcjach pirolitycznych charakteryzuje się wysoką czystością, wysoką przewodnością cieplną, wytrzymałością mechaniczną, dobrą izolacją elektryczną, obojętnością chemiczną, doskonałą strukturą i wydajnością. To czyni go idealnym pojemnikiem do oczyszczania pierwiastków, wzrostu kryształów półprzewodników złożonych i złożonych. PBN ma różne zastosowania, w tymParowanie OLEDpółprzewodnikowe tygle do wzrostu pojedynczych kryształów (VGF, LEC), tygle do odparowywania epitaksji z wiązek molekularnych (MBE), grzejniki MOCVD, łodzie do syntezy polikrystalicznej, wysokotemperaturowe płyty izolacyjne do urządzeń o wysokiej próżni i nie tylko. Jednak PBN jest droższy ze względu na powolne tempo osadzania, co sprawia, że produkty PBN są stosunkowo kosztowne.

Chociaż oba sześciokątne warianty azotku boru mają wspólne zastosowania, takie jak tygle do odparowywania, tygle do topienia i płyty izolacyjne, różnice w wydajności nadal prowadzą do rozróżnienia w rzeczywistym zastosowaniu. Na przykład produkty PBN mają zazwyczaj całkowitą zawartość zanieczyszczeń poniżej 100 ppm, co zapewnia czystość powyżej 99,99%. Ta wysoka czystość sprawia, że tygle PBN są bardziej preferowane przez przemysł półprzewodników i nadają się do takich zastosowań, jak jednostki odparowujące OLED i półprzewodnikowe tygle do wzrostu pojedynczych kryształów (VGF, LEC). Wysoka gęstość i czystość PBN sprawiają, że jest on szeroko stosowany w procesach próżniowych, w tym w wysokotemperaturowych płytach izolacyjnych urządzeń o wysokiej próżni.

Warto zauważyć, że procesy CVD nadają PBN prawie idealne struktury warstwowe, co skutkuje anizotropową przewodnością cieplną z około 20-krotną różnicą między kierunkiem osadzania (oś a) i prostopadłym do płaszczyzny osadzania (oś C). Ta właściwość sprawia, że PBN jest idealnym materiałem na tygle do wzrostu kryształów, na przykład w dziedzinie wzrostu kryształów GaAs.

Jednak w przypadku niektórych zastosowań w grę wchodzą również względy kosztowe. Na przykład w zastosowaniach do topienia metali, chociaż tygle PBN mają dużą gęstość i są pozbawione porów, co utrudnia przenikanie stopionego metalu przez ścianki tygla, są one drogie. Tak więc, chociaż użycie tygli PBN może dać lepsze wyniki, produkcja przemysłowa nie zawsze może usprawiedliwiać luksus ze względu na wysokie koszty.

Dodatkowo,prasowany na gorąco azotek boruma też swoje zalety. Łatwiej jest go przetwarzać i kształtować zgodnie z wymaganiami, co czyni go bardziej opłacalnym w przypadku komponentów takich jakczęści izolacji pieców wysokotemperaturowych,rurki ochronne termopary,tygle lub formy do topienia metalus, amorficzne dysze wstęgowe i proszek metalowydysze atomizująceDoaplikacje wysokotemperaturowe. Co więcej, ostatnie postępy w procesie produkcji prasowanej na gorąco ceramiki z azotku boru pozwoliły niektórym z nich zastąpić PBN, aczkolwiek z kluczowym warunkiem wstępnym kontrolowania zawartości zanieczyszczeń, zwłaszcza zawartości tlenu, krzemu i aluminium w materiale proszkowym. Podsumowując, pirolityczny azotek boru i prasowany na gorąco azotek boru mają swoje zalety, a wybór powinien opierać się na konkretnych wymaganiach w zastosowaniach.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i rzetelny dostawca specjalizujący się w produkcji i sprzedaży ceramiki technicznej. Zapewniamy produkcję na zamówienie i obróbkę o wysokiej precyzji dla szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I ceramika szklana nadająca się do obróbki mechanicznej. Obecnie nasze części ceramiczne można znaleźć w wielu branżach, takich jak mechaniczna, chemiczna, medyczna, półprzewodnikowa, samochodowa, elektroniczna, metalurgiczna itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych dla użytkowników na całym świecie i to wielka przyjemność widzieć naszą ceramikę części działają wydajnie w określonych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.