Seria podłoży ceramicznych – działanie i zastosowanie AMB Active Metal

Powstanie i rozwój półprzewodników trzeciej generacji, takich jak azotek galu (GaN) iWęglik krzemu (SiC), napędzają urządzenia zasilające, zwłaszcza urządzenia półprzewodnikowe, w kierunku większej mocy, miniaturyzacji, integracji i wielofunkcyjności. Postęp ten w znacznym stopniu przyczynił się do poprawy wydajności podłoża opakowaniowego. Podłoża ceramiczne, szeroko stosowane w opakowaniach urządzeń elektronicznych, zyskały popularność ze względu na wysoką przewodność cieplną, odporność na wysoką temperaturę, niski współczynnik rozszerzalności cieplnej, wysoką wytrzymałość mechaniczną, odporność na korozję, dobrą izolacyjność i odporność na promieniowanie.

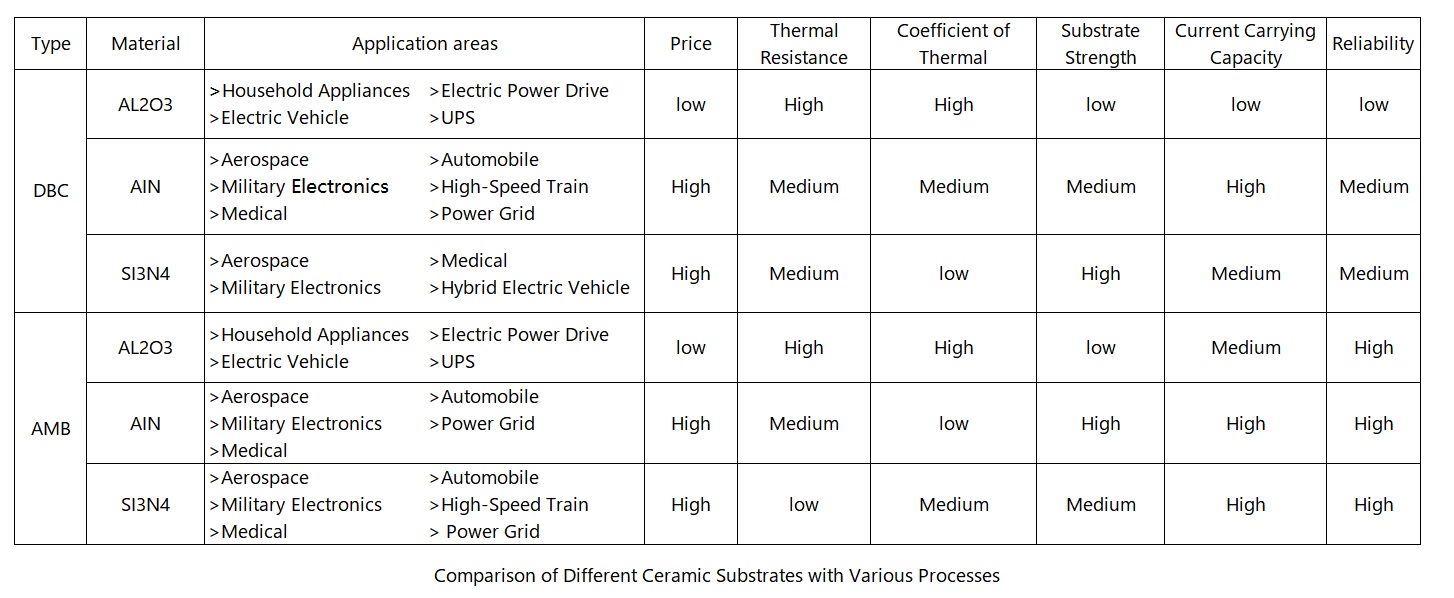

Istnieją różne procesy produkcji podłoża ceramicznego, w tym metoda Direct Bond Copper (DBC), metoda Direct Plated Copper (DPC), metoda metalizacji aktywowanej laserem (LAM), niskotemperaturowa współspalana ceramika (LTCC), wysokotemperaturowa współwypalana ceramika (HTCC) oraz obecnie powstająca metoda AMB, czyli technologia lutowania aktywnego metalu (AMB).

I.Co to jest technologia aktywnego lutowania metalem (AMB)?

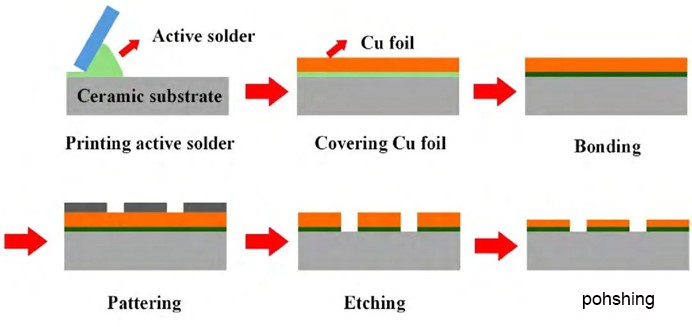

Z przebiegiem procesu

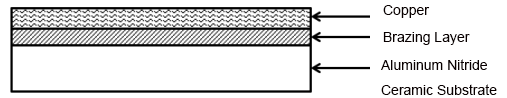

Active Metal Lutowanie (AMB) to postęp w procesie DBC. Polega na dodaniu niewielkiej ilości pierwiastków aktywnych (np. Ti, Zr, V, Cr) do lutowniczej pasty elektronicznej, którą następnie nadrukowuje się na podłożu ceramicznym techniką sitodruku. Pasta jest pokryta miedzią beztlenową i spiekana w próżniowym piecu do lutowania twardego. Następnie obwód jest tworzony przez wytrawianie, a wzór powierzchni jest powlekany chemicznie. Strukturę płytki ceramicznej pokrytej miedzią przygotowanej w technologii AMB przedstawiono na poniższym schemacie.

Schemat struktury płyty miedzianej pokrytej ceramiką w procesie AMB

II.Porównanie AMB i DBC

1. Technologia DBC łączy miedź i ceramikę bez potrzeby stosowania dodatkowych materiałów, podczas gdy AMB wykorzystuje aktywne metale do lutowania miedzi na ceramice.

2. W porównaniu do DBC, AMB oferuje lepszą przewodność cieplną, odporność na ciepło, wyższą wytrzymałość i większą niezawodność.

3.DBC nie może być stosowany do wiązania miedzi z azotkiem krzemu (Si3N4), ponieważ nie powstają związki Cu-Si-O. Dlatego proces AMB jest niezbędny do związania azotku krzemu z miedzią.

III.Klasyfikacja podłoży ceramicznych AMB według materiału

W zależności od różnych materiałów ceramicznych, obecnie dojrzałe podłoża ceramiczne AMB można podzielić na trzy typy: tlenek glinu (Al2O3), azotek glinu (AlN) i azotek krzemu (Si3N4).

3.1 Z podłożami z tlenku glinu

Podłoża z tlenku glinu AMB mają szeroki zakres źródeł i najniższe koszty, co czyni je najbardziej opłacalnymi podłożami ceramicznymi AMB. Jednak ze względu na niską przewodność cieplną i ograniczoną zdolność rozpraszania ciepła, podłoża z tlenku glinu AMB są stosowane głównie w zastosowaniach o małej gęstości mocy, które nie wymagają ścisłej niezawodności.

3.2 Z podłożami z azotku glinu

Podłoża AMB z azotku glinu mają wyższą zdolność rozpraszania ciepła, dzięki czemu są bardziej odpowiednie do środowisk operacyjnych o dużej mocy i dużym natężeniu prądu. Jednak ich wytrzymałość mechaniczna jest stosunkowo niska, co ogranicza zakres ich zastosowań, ponieważ trwałość cykli w wysokich i niskich temperaturach podłoży platerowanych miedzią z azotku glinu AMB jest ograniczona.

3.3 Z podłożami z azotku krzemu

Ceramika z azotku krzemu ma mały współczynnik rozszerzalności cieplnej (2,4 ppm/K), podobny do materiałów półprzewodnikowych (Si/SiC). Podłoża z azotku krzemu AMB mają wysoką przewodność cieplną (>90 W/mK) i doskonałe właściwości mechaniczne, zapewniające wyjątkową odporność na wysokie temperatury, rozpraszanie ciepła i ultra-wysoką gęstość mocy.

Podłoża AMB z azotku krzemu są preferowanym wyborem do zastosowań wymagających wysokiej niezawodności, rozpraszania ciepła i odporności na wyładowania niezupełne, takich jak motoryzacja, systemy turbin wiatrowych, systemy trakcyjne i urządzenia do przesyłu prądu stałego wysokiego napięcia. Dodatkowo charakteryzują się wysoką obciążalnością prądową oraz doskonałymi właściwościami przewodzenia ciepła.

IV. Zastosowanie podłoży ceramicznych AMB

W porównaniu z podłożami ceramicznymi DBC, podłoża ceramiczne AMB oferują wyższą siłę wiązania i lepszą charakterystykę cykli termicznych. Zgodnie z testami niezawodności, test cykli termicznych (zakres temperatur: -65°C do 150°C, czas utrzymywania wysokiej i niskiej temperatury: 15 minut każda, z nie więcej niż 2 minutami na pośrednie przełączanie zimnego i gorącego) pokazuje, że czasy cykli termicznych wynoszą: Si3N4 ≥ 5000 razy; AlN ≥ 1500 razy; Al2O3 ≥ 500 razy; ZTA (hartowany tlenkiem cyrkonu tlenek glinu) ≥ 1000 razy.

Z podłożamiuzyskać wiązanie poprzez reakcję chemiczną między ceramiką a pastą lutowniczą z aktywnym metalem w wysokich temperaturach. W rezultacie ich siła wiązania i niezawodność są doskonałe, dzięki czemu nadają się do pakowania modułów półprzewodnikowych dużej mocy, stosowanych w takich obszarach jak transport kolejowy, nowe pojazdy energetyczne i inteligentne sieci.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i rzetelny dostawca specjalizujący się w produkcji i sprzedaży ceramiki technicznej. Zapewniamy produkcję na zamówienie i obróbkę o wysokiej precyzji dla szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym ceramika z tlenku glinu, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I obróbka skrawaniem ceramiki szklanej. Obecnie nasze części ceramiczne można znaleźć w wielu branżach, takich jak mechaniczna, chemiczna, medyczna, półprzewodnikowa, samochodowa, elektroniczna, metalurgiczna itp. Naszą misją jest dostarczanie najwyższej jakości części ceramicznych dla użytkowników na całym świecie i to wielka przyjemność widzieć, jak nasze części ceramiczne działają wydajnie w określonych zastosowaniach klientów. Możemy współpracować zarówno przy produkcji prototypowej, jak i masowej, zapraszamy do kontaktu z nami, jeśli masz wymagania.