Główne zalety, właściwości i technologia procesowa podłoży ceramicznych

Podłoża ceramiczne odgrywają kluczową rolę w elektronice ze względu na swoje istotne zalety, takie jak wysoka przewodność cieplna, doskonałe właściwości izolacyjne i przewodnictwo cieplne. Jakie są jednak główne zalety podłoży ceramicznych w porównaniu z płytkami ceramicznymi?

1. Różnica między podłożami ceramicznymi a płytkami ceramicznymi

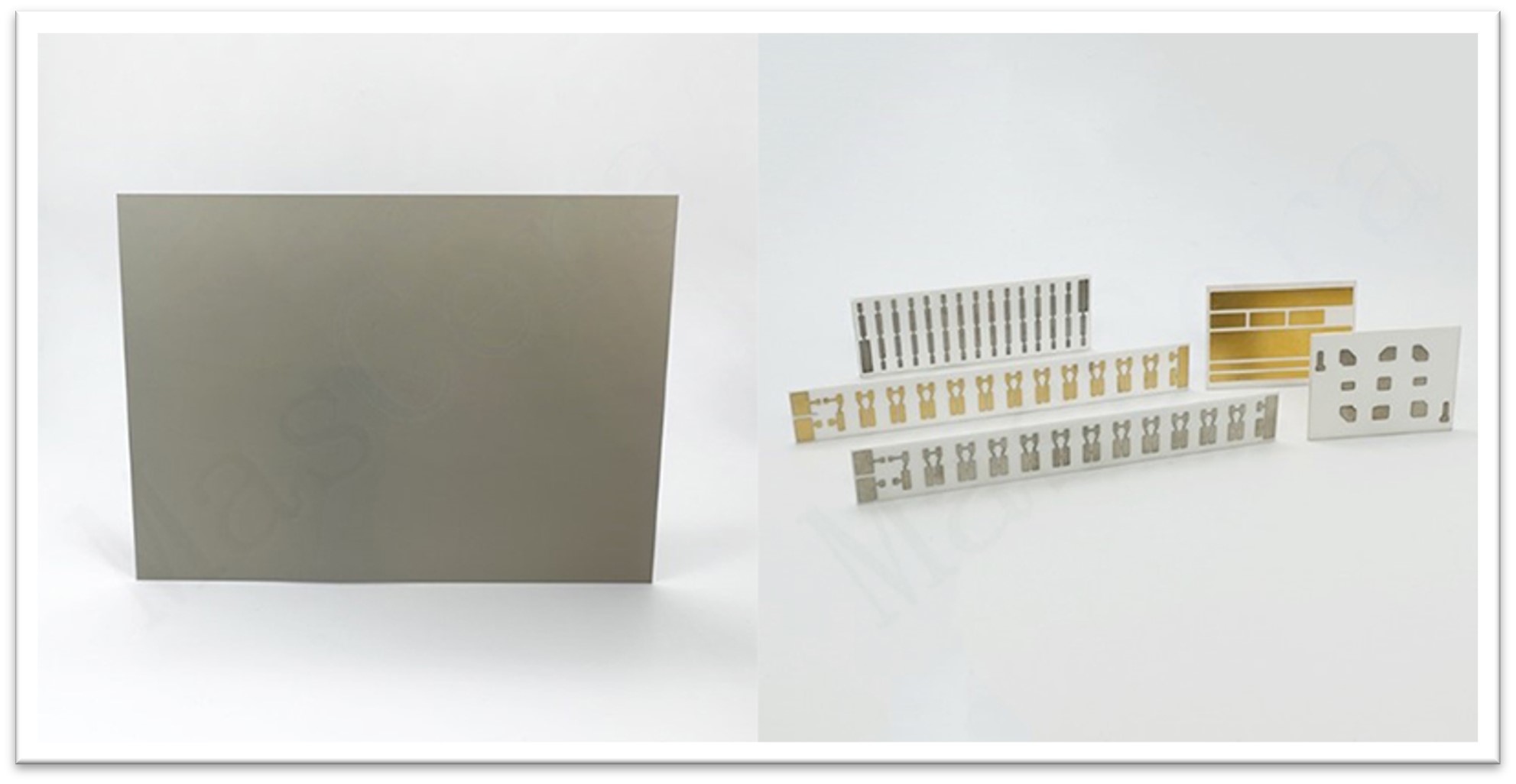

Płytki ceramiczne stanowią płaski materiał stanowiący podstawę nośną dla elementów obwodów foliowych i podzespołów montowanych powierzchniowo na elektronicznej bazie ceramicznej.

Z drugiej strony, podłoża ceramiczne wymagają specjalistycznego procesu, w którym folia miedziana jest bezpośrednio łączona z powierzchnią płytki ceramicznej (jednostronnej lub dwustronnej) w wysokich temperaturach. Powstałe w ten sposób ultracienkie podłoże kompozytowe charakteryzuje się doskonałą izolacją elektryczną, wysoką przewodnością cieplną, znakomitą lutowalnością, wysoką przyczepnością i może być wytrawiane różnymi wzorami, podobnie jak płytki PCB, dzięki czemu charakteryzuje się znaczną obciążalnością prądową.Dlatego podłoża ceramiczne stały się podstawowymi materiałami w technologiach konstrukcyjnych i połączeniowych obwodów elektronicznych dużej mocy.

2. Główne zalety podłoży ceramicznych

Podłoża ceramiczne charakteryzują się wysoką odpornością na naprężenia mechaniczne i stabilnością kształtu, wysoką wytrzymałością, przewodnością cieplną i izolacją, a także silnym wiązaniem i odpornością na korozję. Oferują doskonałą odporność na cykle termiczne i wysoką niezawodność, umożliwiając trawienie różnorodnych wzorów, podobnie jak w przypadku płytek PCB (lub podłoży IMS). Podłoża ceramiczne są niezanieczyszczające i przyjazne dla środowiska.

3. Właściwości podłoży ceramicznych

(1)Właściwości mechaniczne

Wystarczająco wysoka wytrzymałość mechaniczna pozwala na zastosowanie ich jako elementów nośnych oprócz elementów montażowych, przy dobrej obrabialności i dużej dokładności wymiarowej.

(2)Właściwości elektryczne

Wysoka rezystancja izolacji i wysokie napięcie przebicia, niska stała dielektryczna oraz minimalne straty dielektryczne gwarantują stabilną pracę w warunkach wysokiej temperatury i wilgotności, gwarantując niezawodność.

(3) Właściwości termiczne

Wysoka przewodność cieplna, współczynniki rozszerzalności cieplnej zbliżone do materiałów pokrewnych (szczególnie do Si) i doskonała odporność na ciepło.

(4)Inne nieruchomości

Doskonała stabilność chemiczna, łatwa metalizacja z silną przyczepnością do wzorów obwodów, niehigroskopijny, odporny na oleje i substancje chemiczne, niska emisja promieni rentgenowskich, nietoksyczny, a struktura krystaliczna pozostaje niezmienna w zakresie temperatur roboczych.

4. Techniki produkcji podłoży ceramicznych (HTCC, LTCC, DPC, DBC, AMB)

Podłoża ceramiczne dzieli się przede wszystkim na płaskie i trójwymiarowe, w zależności od procesu produkcyjnego. Główne technologie płaskich podłoży ceramicznych obejmują ceramikę cienkowarstwową (TFC), ceramikę drukowaną grubowarstwowo (TPC), miedź bezpośrednio wiązaną (DBC), lutowanie aktywne (AMB) oraz miedź bezpośrednio platerowaną (DPC). Główne trójwymiarowe podłoża ceramiczne obejmują ceramikę współwypalaną w wysokiej temperaturze (HTCC) i ceramikę współwypalaną w niskiej temperaturze (LTCC).

(1)HTCC (ceramika współwypalana w wysokiej temperaturze)

Opracowana wcześniej technologia HTCC polega na współwypalaniu ceramiki z metalami o wysokiej temperaturze topnienia, takimi jak W i Mo, w celu uzyskania wielowarstwowych podłoży ceramicznych. Jednak wysoka temperatura spiekania ogranicza wybór materiału elektrodowego, a koszty produkcji są stosunkowo wysokie, co skłoniło do opracowania technologii LTCC.

(2)LTCC (Ceramika współwypalana w niskiej temperaturze)

LTCC obniża temperaturę współwypalania do około 850°C, układając i współwypalając wiele warstw folii ceramicznej z metalowymi wzorami, aby uzyskać trójwymiarowe okablowanie obwodów. LTCC doskonale sprawdza się w integracji pasywnej i znajduje szerokie zastosowanie w różnych branżach, takich jak elektronika użytkowa, komunikacja, motoryzacja i obronność.

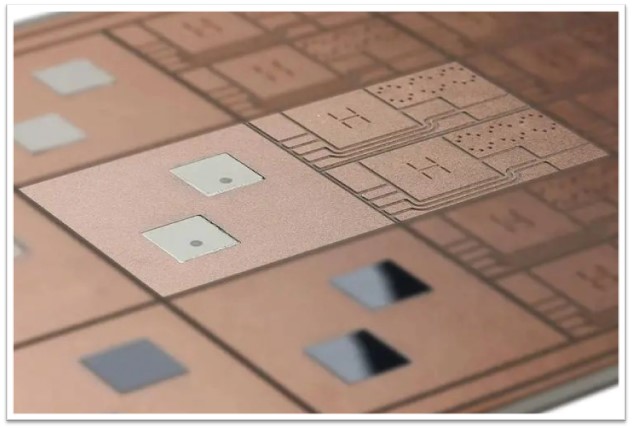

(3)DPC (bezpośrednie platerowanie miedzią)

Metoda DPC, opracowana na podstawie technologii powłok ceramicznych, polega na nanoszeniu miedzi na podłoża ceramiczne za pomocą technologii rozpylania i tworzeniu obwodów poprzez procesy galwanizacji i fotolitografii.

(4)DBC (bezpośrednio wiązana miedź)

Technologia DBC wykorzystuje wiązanie termiczne do bezpośredniego łączenia folii miedzianej z powierzchniami ceramicznymi Al2O3 i AlN, tworząc podłoża kompozytowe. Wąskim gardłem technologicznym jest problem mikropustek między Al2O3 a folią miedzianą, co stanowi poważne wyzwanie dla masowej produkcji i wydajności.

(5)AMB (aktywne lutowanie twarde)

Opierając się na technologii DBC, AMB osiąga heterogeniczne wiązanie ceramiki i metalu przy użyciu pasty lutowniczej AgCu zawierającej aktywne pierwiastki Ti, Zr, co ułatwia zwilżanie i reakcję na granicy ceramika-metal w temperaturze około 800°C.

Spośród pięciu głównych procesów wymienionych powyżej, zarówno HTCC, jak i LTCC należą do procesów spiekania, które generalnie wiążą się z wyższymi kosztami. Z kolei DBC i DPC to stosunkowo nowe, dojrzałe technologie nastawione na produkcję masową, przy czym DBC wykorzystuje ogrzewanie wysokotemperaturowe do łączenia Al₂O₃ z podłożami Cu. Jednak istotnym wyzwaniem technicznym w przypadku DBC jest ograniczenie występowania mikropustek między Al₂O₃ a Cu, co wpływa na skalowalność i wydajność produktu. Z drugiej strony, technologia DPC wykorzystuje bezpośrednie miedziowanie do osadzania Cu na podłożach Al₂O₃, integrując materiały i techniki przetwarzania cienkich warstw. Produkty oparte na DPC stały się w ostatnich latach najczęściej stosowanymi ceramicznymi podłożami do rozpraszania ciepła. Niemniej jednak, wysokie wymagania dotyczące kontroli materiałów i integracji technologii procesowych stwarzają wyższe bariery wejścia dla branży DPC i osiągnięcia stabilnej produkcji.

W porównaniu z tradycyjnymi produktami, podłoża ceramiczne AMB osiągają wyższą wytrzymałość połączenia i lepszą niezawodność dzięki reakcjom chemicznym między ceramiką a pastą lutowniczą z aktywnym metalem w wysokich temperaturach. Dzięki temu doskonale nadają się do zastosowań wymagających połączeń o wysokiej wydajności lub przewodzenia wysokiego prądu i odprowadzania ciepła, szczególnie w branżach takich jak nowe pojazdy energetyczne, transport kolejowy, energetyka wiatrowa, fotowoltaika, komunikacja 5G, gdzie zapotrzebowanie na ceramiczne laminaty AMB pokryte miedzią jest znaczne.

XIAMEN MASCERA TECHNOLOGY CO., LTD. to renomowany i niezawodny dostawca specjalizujący się w produkcji i sprzedaży elementów z ceramiki technicznej. Oferujemy produkcję na zamówienie i precyzyjną obróbkę szerokiej gamy wysokowydajnych materiałów ceramicznych, w tym: ceramika glinowa, ceramika cyrkonowa, azotek krzemu, węglik krzemu, azotek boru, azotek glinu I ceramika szklana obrabialna mechanicznieObecnie nasze elementy ceramiczne znajdują zastosowanie w wielu gałęziach przemysłu, takich jak przemysł mechaniczny, chemiczny, medyczny, półprzewodnikowy, motoryzacyjny, elektroniczny, metalurgiczny itp. Naszą misją jest dostarczanie najwyższej jakości elementów ceramicznych użytkownikom na całym świecie. Z wielką przyjemnością obserwujemy, jak nasze elementy ceramiczne sprawdzają się w konkretnych zastosowaniach naszych klientów. Współpracujemy zarówno przy produkcji prototypów, jak i produkcji masowej. W razie pytań prosimy o kontakt.