Główne procesy produkcji wyrobów ceramicznych z tlenku glinu

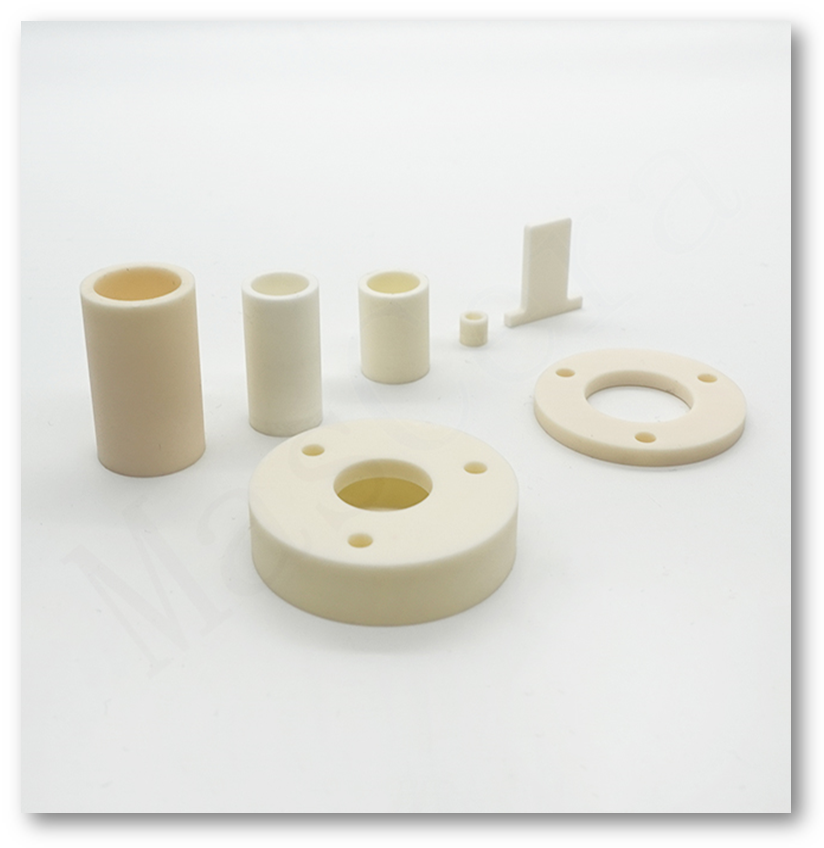

Produkty ceramiczne z tlenku glinu są szeroko stosowane w zastosowaniach elektronicznych, termicznych, mechanicznych i wysokotemperaturowych ze względu na doskonałą izolację elektryczną, Wytrzymałość mechaniczna, odporność na zużycie i stabilność termiczna. Jednak wydajność i niezawodność elementów z ceramiki glinowej nie zależą wyłącznie od czystości materiału. Proces produkcyjny odgrywa decydującą rolę w określaniu ostatecznych właściwości, stabilności wymiarowej i długotrwałej wydajności eksploatacyjnej.

Wytrzymałość mechaniczna, odporność na zużycie i stabilność termiczna. Jednak wydajność i niezawodność elementów z ceramiki glinowej nie zależą wyłącznie od czystości materiału. Proces produkcyjny odgrywa decydującą rolę w określaniu ostatecznych właściwości, stabilności wymiarowej i długotrwałej wydajności eksploatacyjnej.

W artykule tym omówiono główne procesy produkcyjne wyrobów ceramicznych z tlenku glinu, wyjaśniając, w jaki sposób dobiera się różne technologie formowania, spiekania i obróbki skrawaniem w zależności od geometrii produktu, rozmiaru, wymagań dotyczących tolerancji i warunków zastosowania.

Ogólne wprowadzenie do materiałów ceramicznych z tlenku glinu, ich właściwości i zastosowań można znaleźć w naszym przewodniku dla rodziców:Wszystko, co musisz wiedzieć o ceramice glinowej.

Przegląd procesu produkcji ceramiki glinowej

Produkcja wyrobów ceramicznych na bazie tlenku glinu zazwyczaj składa się z trzech głównych etapów:

▪ Formowanie– formowanie proszku tlenku glinu w zieloną masę

▪ Spiekanie– zagęszczanie zielonego ciała w wysokiej temperaturze

▪ Obróbka skrawaniem i wykańczanie– uzyskanie ostatecznych wymiarów i jakości powierzchni

Jednym z tych etapów jest formowanie, które stanowi fundament całego procesu. Wybrana metoda formowania determinuje wykonalną geometrię, jednorodność wewnętrzną, osiągalne tolerancje oraz koszty produkcji. Spiekanie i obróbka skrawaniem następnie udoskonalają właściwości materiału i dokładność wymiarową.

Procesy formowania ceramiki glinowej

Ceramikę glinową można formować, wykorzystując różne technologie kształtowania, w zależności od geometrii części, rozmiaru, grubości ścianek, tolerancji wymiarowej i wymagań zastosowania. W praktycznej produkcji wybór procesu formowania stanowi równowagę między wykonalnością projektu, wymaganiami dotyczącymi wydajności, wielkością produkcji i opłacalnością.

W poniższych sekcjach przedstawiono główne procesy formowania stosowane w produkcji wyrobów ceramicznych z tlenku glinu oraz rodzaje komponentów, do których są one najlepiej przystosowane.

1. Prasowanie na sucho

Prasowanie na sucho to jeden z najczęściej stosowanych procesów formowania elementów ceramicznych z tlenku glinu o stosunkowo prostej geometrii. Granulowany proszek tlenku glinu jest zagęszczany w sztywnej metalowej matrycy pod wysokim ciśnieniem w celu uzyskania elementów o kształcie zbliżonym do finalnego.

Typowe produkty prasowane na sucho

▪ Podkładki i przekładki ceramiczne

▪Płaskie talerze i dyski

▪Proste elementy izolacji elektronicznej

▪Elementy konstrukcyjne o jednolitej grubości

W przypadku wyboru prasowania na sucho

▪Produkcja wielkoseryjna

▪Proste kształty z ograniczoną zmiennością wysokości

▪Dobra spójność grubości

▪Aplikacje wrażliwe na koszty

2.Prasowanie izostatyczne na zimno (CIP)

Prasowanie izostatyczne na zimno (CIP) polega na zastosowaniu równomiernego ciśnienia we wszystkich kierunkach za pomocą elastycznej formy, co skutkuje większą gęstością materiału świeżego i lepszą jednorodnością wewnętrzną w porównaniu z prasowaniem jednoosiowym.

TypowyCIPProdukty

▪Pręty ceramiczne z tlenku glinu

▪Rury grubościenne

▪Duże lub solidne elementy konstrukcyjne

Po wybraniu CIP

▪Grubsze przekroje poprzeczne

▪Wyższe wymagania dotyczące wytrzymałości mechanicznej

▪Zmniejszone ryzyko wad wewnętrznych

3.Ekstruzja

Ekstruzja służy do produkcji elementów z ceramiki glinowej o stałym przekroju poprzecznym poprzez przetłaczanie uplastycznionego materiału ceramicznego przez formowaną matrycę. Proces ten jest szczególnie odpowiedni do produkcji długich lub ciągłych elementów.

Typowe produkty wytłaczane

▪Rurki ceramiczne z tlenku glinu

▪Długie pręty ceramiczne

▪Rury wielootworowe

▪Rury izolacyjne ciągłe

Po wybraniu opcji wytłaczania

▪Części o dużej długości

▪Geometrie puste lub wielokanałowe

▪Stabilne profile przekroju poprzecznego

4. Formowanie wtryskowe ceramiki (CIM)

Formowanie wtryskowe ceramiki (CIM) polega na łączeniu drobnego proszku tlenku glinu ze spoiwami organicznymi i wtryskiwaniu mieszanki do precyzyjnych form, co umożliwia produkcję elementów ceramicznych o złożonych kształtach z dużą powtarzalnością.

Typowe produkty CIM

▪Małe, o skomplikowanych kształtach części ceramiczne z tlenku glinu

▪Precyzyjne ceramiczne elementy elektroniczne

▪Elementy konstrukcyjne cienkościenne

Po wybraniu CIM

▪Złożone geometrie trudne do obróbki mechanicznej

▪Ścisłe tolerancje wymiarowe po spiekaniu

▪Średnie i duże wolumeny produkcji

5.Odlewanie gęstwy

Odlewanie z lejem to proces formowania oparty na ciekłych zawiesinach ceramicznych. Metody te są szczególnie odpowiednie do dużych, długich lub grubościennych elementów z ceramiki glinowej, gdzie sztywne narzędzia są niepraktyczne.

TypowyOdlewnictwo ślizgoweProdukty

▪Rury ochronne wysokotemperaturowe

▪Rury piecowe

▪Rury ochronne termopar

▪Długie rurki ceramiczne z tlenku glinu o grubych ściankach

Gdy Wybrano odlewanie ślizgowe

▪Duże wymiary lub wydłużone długości

▪Konstrukcje o grubych ścianach

▪Środowiska pracy o wysokiej temperaturze

▪Małe i średnie wolumeny produkcji

6. Odlewanie taśmy

Odlewanie taśmowe to proces formowania stosowany do produkcji cienkich, płaskich arkuszy ceramiki glinowej poprzez odlewanie zawiesiny ceramicznej na ruchomą powierzchnię nośną, a następnie kontrolowane suszenie.

Typowe produkty do odlewania taśm

▪Podłoża ceramiczne z tlenku glinu

▪Cienkie płytki ceramiczne

▪Płaskie arkusze izolacyjne do zastosowań elektronicznych

Gdy wybrano opcję przesyłania taśm

▪Cienkie i płaskie elementy

▪Wymagania dotyczące ścisłej tolerancji grubości

▪Zastosowania urządzeń elektronicznych i energetycznych

Przegląd wyboru procesu formowania

| Proces formowania | Koszt narzędzi | Typowe produkty | Koszt produkcji |

| Prasowanie na sucho | Średni | Podkładki, płyty, proste izolatory | Niski |

| CIP | Niski | Pręty, grube rury, części lite | Średni |

| Wyrzucenie | Średni | Rury, pręty, rury wielootworowe | Średni |

| CIM | Wysoki | Małe części o złożonym kształcie | Średni do wysokiego |

Odlewnictwo ślizgowe | Niski | Rury ochronne wysokotemperaturowe, rury długie | Średni |

| Odlewanie taśmy | Średni | Podłoża, płytki ceramiczne | Niski do średniego |

Należy zauważyć, że wolumen produkcji jest ściśle powiązany z wymaganiami dotyczącymi oprzyrządowania. Procesy wymagające sztywnego oprzyrządowania są generalnie bardziej ekonomiczne w przypadku produkcji średnio- i wielkoseryjnej, natomiast elastyczne metody formowania, takie jak wytłaczanie, odlewanie z gęstwy i odlewanie taśmowe, oferują większą skalowalność, od małych do dużych partii.

Wybór temperatury spiekania i parametrów procesu jest ściśle związany z wewnętrznymi właściwościamitlenek glinu (Al₂O₃), w tym gęstość, strukturę ziarna i parametry dielektryczne.

Proces spiekania ceramiki glinowej

Spiekanie to kluczowy etap w produkcji wyrobów ceramicznych z tlenku glinu. Podczas tego procesu uformowane bryły są podgrzewane do wysokich temperatur, co umożliwia cząsteczkom tlenku glinu wiązanie się ze sobą poprzez dyfuzję w stanie stałym i tworzenie gęstej struktury ceramicznej.

Dzięki odpowiedniemu spiekaniu elementy ceramiczne wykonane z tlenku glinu osiągają:

▪Wysoka gęstość i niska porowatość

▪Poprawiona wytrzymałość mechaniczna

▪Stabilne właściwości termiczne i elektryczne

Kluczowe czynniki w spiekaniu ceramiki glinowej

1. Temperatura spiekania

Dobierane na podstawie czystości tlenku glinu, wielkości cząstek i geometrii produktu. Tlenek glinu o wyższej czystości zazwyczaj wymaga wyższych temperatur spiekania.

2.Czas utrzymywania

Odpowiedni czas moczenia zapewnia równomierne zagęszczenie. Zbyt krótki czas może pozostawić resztkową porowatość, a zbyt długi – nieprawidłowy rozrost ziaren.

3. Stawki za ogrzewanie i chłodzenie

Kontrolowane zmiany temperatury są niezbędne do zminimalizowania naprężeń cieplnych, odkształceń i pęknięć, zwłaszcza w przypadku długich rur i części o grubych ściankach.

4. Kontrola atmosfery

Większość ceramiki glinowej jest spiekana w powietrzu. Niektóre zastosowania elektroniczne mogą wymagać kontrolowanej atmosfery, aby zapewnić stabilne parametry elektryczne.

Jakość spiekania ma bezpośredni wpływ na gęstość, strukturę ziarna, stabilność wymiarową i długoterminową niezawodność, co sprawia, że jest równie ważna jak sama czystość materiału.

Oprócz parametrów przetwarzania wybrane gatunek ceramiki glinowej znacząco wpływa na proces spiekania i właściwości końcowe. Gatunki tlenku glinu o wyższej czystości zazwyczaj wymagają wyższych temperatur spiekania i osiągają wyższą gęstość oraz lepszą jednorodność wzrostu ziaren, co z kolei prowadzi do poprawy właściwości końcowych w zastosowaniach termicznych, mechanicznych i elektrycznych.

Typowe operacje obróbki skrawaniem

Szlifowanie-uzyskanie precyzyjnych średnic zewnętrznych, płaskości i równoległości

Docieranie i polerowanie–poprawa wykończenia powierzchni i płaskości

Kopanie i dłutowanie–tworzenie otworów lub elementów funkcjonalnych z minimalnym odpryskiwaniem

Strategia obróbki i rozważania dotyczące kosztów

Obróbka ceramiki glinowej jest znacznie bardziej czasochłonna i kosztowna niż obróbka metali. Dlatego strategie produkcyjne zazwyczaj mają na celu:

▪Zmaksymalizuj dokładność formowania

▪Zminimalizuj usuwanie materiału po spiekaniu

▪Zrównoważenie wymagań dotyczących tolerancji z efektywnością kosztową

Takie wybory projektowe, jak jednolita grubość ścianek, rozsądne tolerancje i unikanie ostrych wewnętrznych narożników, przyczyniają się do poprawy obrabialności i obniżenia ogólnych kosztów produkcji.

Integracja procesów produkcyjnych

Końcowa jakość wyrobów ceramicznych z tlenku glinu jest wynikiem połączenia procesów formowania, spiekania i obróbki, a nie pojedynczego kroku.

▪Formowanie definiuje wykonalność kształtu i wewnętrzną jednolitość

▪Spiekanie zapewnia właściwości materiału i stabilność wymiarową

▪Obróbka mechaniczna zapewnia dokładność funkcjonalną i jakość powierzchni

Optymalizacja tych procesów jako kompletnego łańcucha produkcyjnego umożliwia elementom z ceramiki glinowej osiągnięcie spójnej wydajności w wymagających zastosowaniach przemysłowych, elektronicznych i wysokotemperaturowych.

Produkty ceramiczne z tlenku glinu. Aby sprostać praktycznym potrzebom projektowym i produkcyjnym, Mascera oferuje szeroką gamę produktów ceramicznych z tlenku glinu, w tym standardowe kształty i komponenty projektowane na zamówienie. Nasze portfolio produktów obejmuje podłoża, rury, pręty, płyty i części eksploatacyjne przeznaczone do zastosowań elektronicznych, termicznych i mechanicznych.

🔗 Poznaj naszą gamę produktów ceramicznych z tlenku glinu